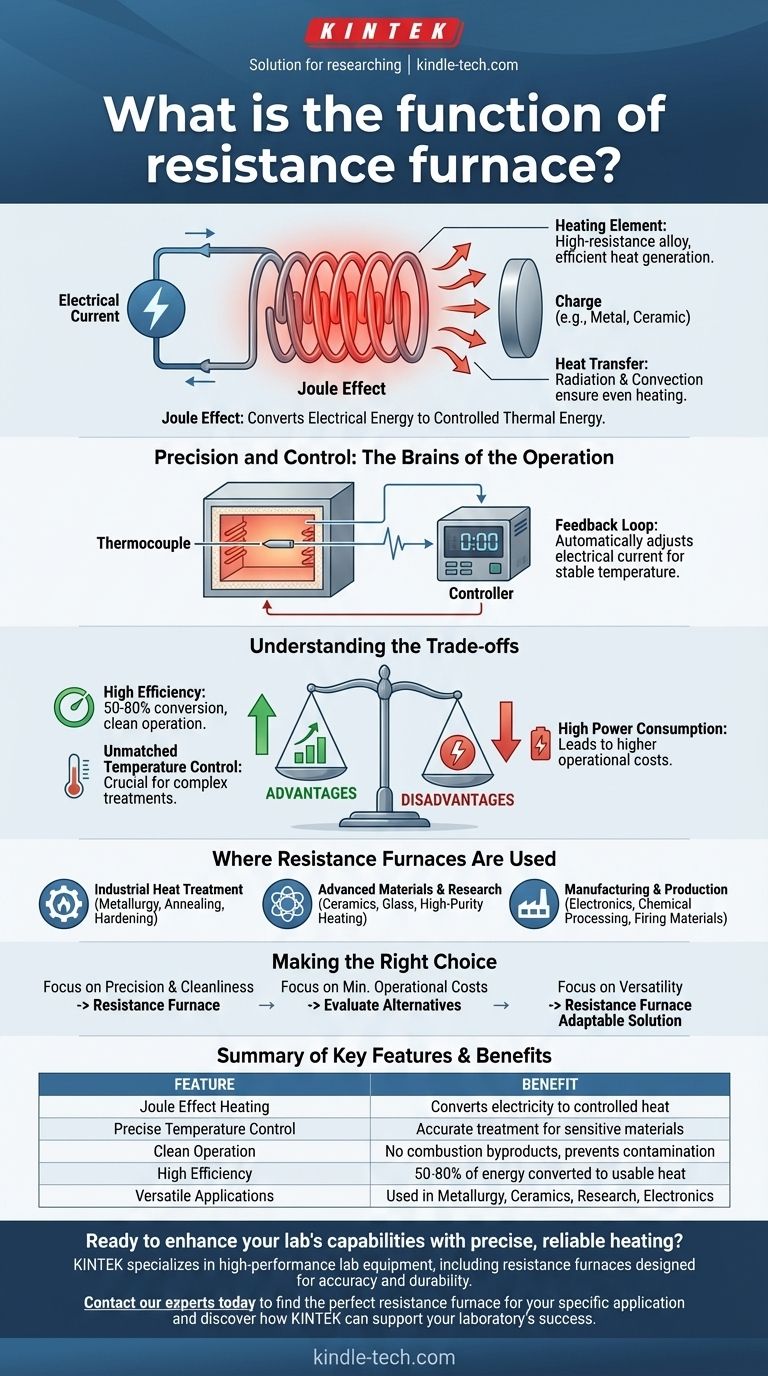

En esencia, la función de un horno de resistencia es generar calor haciendo pasar una corriente eléctrica a través de un material con alta resistencia eléctrica. Este principio, conocido como el efecto Joule, convierte la energía eléctrica en energía térmica controlada. Luego, este calor se transfiere a una pieza de trabajo para realizar procesos industriales como el tratamiento térmico, las pruebas de materiales o la fabricación.

Un horno de resistencia es más que un simple horno; es un instrumento de precisión diseñado para crear un ambiente de calentamiento limpio y altamente controlable. Su función principal es entregar energía térmica precisa para aplicaciones donde la exactitud y la consistencia de la temperatura son críticas.

El Principio Fundamental: Cómo Funciona un Horno de Resistencia

Un horno de resistencia opera bajo un principio eléctrico simple pero potente. Comprender este mecanismo es clave para apreciar su papel en la industria moderna.

El Efecto Joule: Conversión de Electricidad en Calor

Toda la función se basa en el calentamiento Joule. Cuando una corriente eléctrica fluye a través de un conductor, encuentra resistencia. Esta oposición al flujo de electricidad obliga a que la energía eléctrica se convierta en energía térmica.

El Elemento Calefactor

El horno utiliza componentes especializados llamados elementos calefactores, o resistencias. Estos suelen estar hechos de aleaciones resistentes a altas temperaturas diseñadas para generar calor de manera eficiente sin degradarse.

Mecanismos de Transferencia de Calor

Una vez que los elementos calefactores están calientes, transfieren su energía térmica al material dentro del horno (la "carga"). Esto ocurre principalmente a través de dos métodos: radiación y convección, asegurando que la pieza de trabajo se caliente uniformemente.

Precisión y Control: El Cerebro de la Operación

La característica definitoria de un horno de resistencia moderno es su capacidad para gestionar la temperatura con precisión. Este control es lo que lo hace adecuado para aplicaciones exigentes.

Detección de la Temperatura

Un termopar actúa como la terminación nerviosa del horno. Es un sensor que mide con precisión la temperatura dentro de la cámara del horno y envía esta información como una señal eléctrica.

El Papel del Controlador

Esta señal se envía a un controlador, que compara la temperatura real con el punto de ajuste deseado o la curva de temperatura.

Lograr el Ajuste Automático

Si la temperatura se desvía del punto de ajuste, el controlador ajusta automáticamente la cantidad de corriente eléctrica que fluye a los elementos calefactores. Este bucle de retroalimentación permite una gestión de la temperatura increíblemente estable y precisa.

Comprendiendo las Ventajas y Desventajas

Como cualquier tecnología, los hornos de resistencia tienen ventajas y limitaciones distintas que determinan su idoneidad para una tarea determinada.

La Ventaja: Alta Eficiencia y Operación Limpia

Los hornos de resistencia son altamente eficientes, convirtiendo entre el 50% y el 80% de la energía eléctrica directamente en calor utilizable. No producen subproductos de combustión, lo que resulta en un ambiente de trabajo limpio y previene la contaminación del material calentado.

La Ventaja: Control de Temperatura Inigualable

El sofisticado sistema de control permite una precisión excepcional. Esto es crucial para tratamientos térmicos complejos o cuando se trabaja con materiales sensibles que tienen ventanas de procesamiento estrechas.

La Desventaja: Alto Consumo de Energía

El principal inconveniente es su dependencia de la electricidad, lo que puede generar altos costos operativos. Su considerable consumo de energía es un factor crítico a considerar en aplicaciones industriales a gran escala.

Dónde se Utilizan los Hornos de Resistencia

La combinación de precisión, limpieza y versatilidad hace que los hornos de resistencia sean herramientas esenciales en una amplia gama de industrias.

Tratamiento Térmico Industrial

Se utilizan ampliamente en metalurgia para procesos como el recocido, el endurecimiento y el templado de metales, donde se requieren perfiles de temperatura precisos para lograr propiedades específicas del material.

Materiales Avanzados e Investigación

En laboratorios y fabricación especializada, se utilizan para desarrollar y procesar cerámicas, vidrio, refractarios y otros materiales avanzados que requieren un calentamiento de alta pureza.

Fabricación y Producción

Los hornos de resistencia son parte integral de la producción de componentes electrónicos, el procesamiento químico y la cocción de materiales de construcción donde la calidad constante es primordial.

Tomar la Decisión Correcta para su Aplicación

La selección de la tecnología de calentamiento adecuada depende completamente de las prioridades de su proceso.

- Si su enfoque principal es la precisión y la limpieza del proceso: Un horno de resistencia es la opción ideal debido a su control de temperatura superior y la ausencia de subproductos de combustión.

- Si su enfoque principal es minimizar los costos de energía operativa: El alto consumo de energía es una consideración clave, y es posible que deba evaluar alternativas si la precisión del proceso es menos crítica.

- Si su enfoque principal es la versatilidad: La amplia aplicabilidad de los hornos de resistencia en metalurgia, cerámica e investigación los convierte en una solución altamente adaptable para diversas necesidades de calentamiento.

En última instancia, un horno de resistencia proporciona una potente combinación de control y eficiencia para cualquier proceso que demande energía térmica precisa.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento por Efecto Joule | Convierte la electricidad directamente en energía térmica controlada. |

| Control Preciso de la Temperatura | Permite un tratamiento térmico preciso para materiales sensibles. |

| Operación Limpia | Sin subproductos de combustión, evitando la contaminación del material. |

| Alta Eficiencia | El 50-80% de la energía eléctrica se convierte en calor utilizable. |

| Aplicaciones Versátiles | Utilizado en metalurgia, cerámica, investigación y fabricación de productos electrónicos. |

¿Listo para mejorar las capacidades de su laboratorio con un calentamiento preciso y confiable?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de resistencia diseñados para la precisión y la durabilidad. Ya sea que se encuentre en la ciencia de materiales, el control de calidad o la I+D, nuestras soluciones garantizan que sus procesos térmicos sean eficientes y libres de contaminación.

Contacte a nuestros expertos hoy para encontrar el horno de resistencia perfecto para su aplicación específica y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías