En esencia, la técnica del horno de grafito es un método para alcanzar temperaturas muy altas utilizando grafito como elemento calefactor de resistencia eléctrica. En lugar de utilizar bobinas metálicas tradicionales, se pasa una corriente eléctrica directamente a través de una estructura de grafito —a menudo un tubo— que se calienta rápida y uniformemente. Este proceso se lleva a cabo típicamente dentro de un vacío o una atmósfera controlada y protectora para evitar que el grafito se oxide y para proteger el material que se está procesando.

El valor central de la técnica del horno de grafito radica en su capacidad para proporcionar un calentamiento rápido, uniforme y controlable a temperaturas que superan con creces los límites de la mayoría de los elementos metálicos. Esto lo hace indispensable para la fabricación y la investigación relacionadas con materiales avanzados, especialmente aquellos que requieren un ambiente libre de oxígeno.

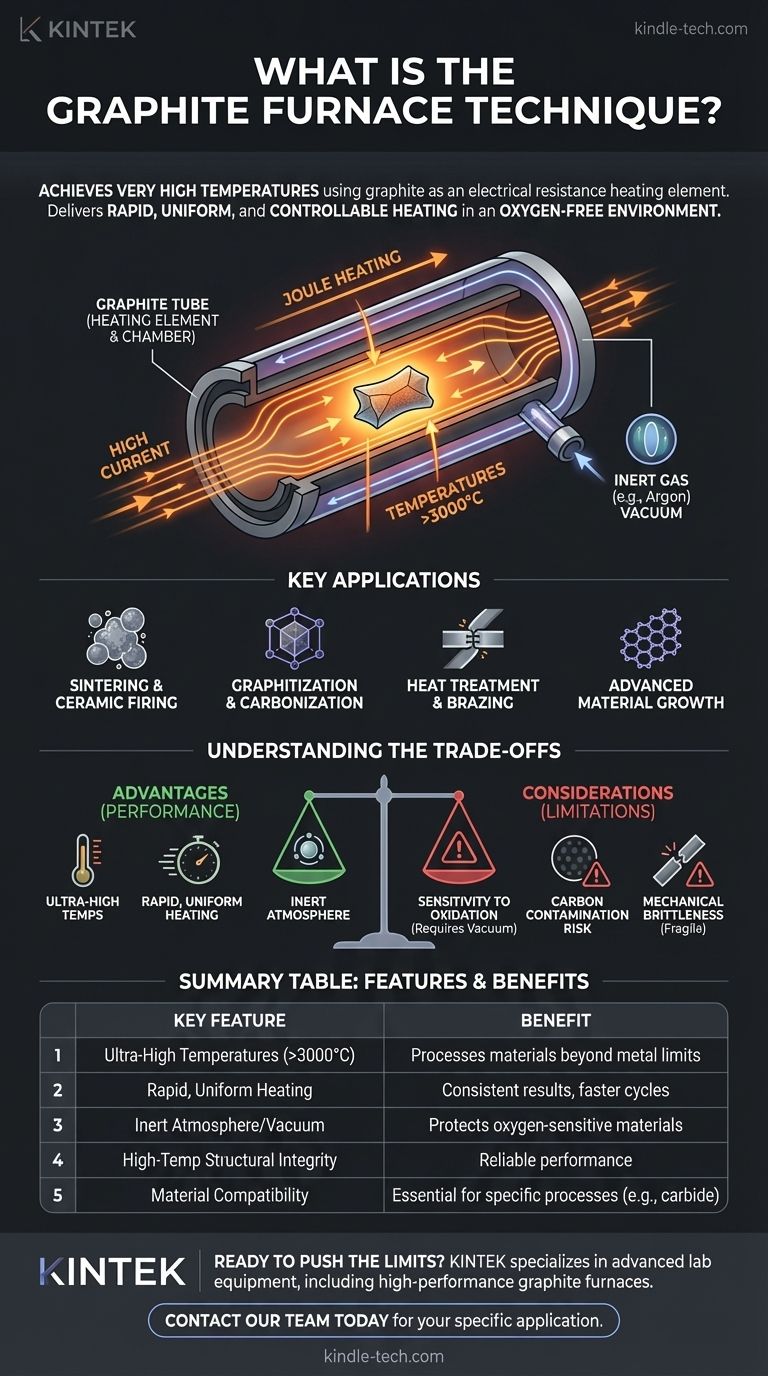

Cómo funcionan los hornos de grafito: el principio central

Para comprender las aplicaciones, primero debe captar la mecánica fundamental. Las ventajas de la técnica se derivan directamente de las propiedades únicas del grafito a temperaturas extremas.

El grafito como calentador de resistencia

El grafito es un excelente conductor de la electricidad, pero aún posee resistencia eléctrica. Cuando se pasa una corriente alta a través de él, esta resistencia provoca que se caliente intensamente, un principio conocido como calentamiento por efecto Joule. Esto permite velocidades de calentamiento y enfriamiento muy rápidas en comparación con otros tipos de hornos.

Lograr alta temperatura y uniformidad

El grafito mantiene su integridad estructural a temperaturas superiores a los 3000 °C, superando con creces el punto de fusión de los elementos calefactores metálicos convencionales. Los hornos a menudo están diseñados con un tubo de grafito que sirve tanto como elemento calefactor como cámara de procesamiento, lo que garantiza una excelente uniformidad de temperatura en el material interior.

El papel crítico de una atmósfera controlada

Uno de los aspectos operativos más importantes es el ambiente. A altas temperaturas, el grafito se oxidará rápidamente (se quemará) si se expone al aire. Por lo tanto, estos hornos deben operar en vacío o llenarse con un gas inerte como el argón. Esto no solo protege los componentes del horno, sino que también crea un ambiente prístino y libre de oxígeno para procesar materiales sensibles.

Aplicaciones clave impulsadas por el rendimiento

Las capacidades únicas de los hornos de grafito los convierten en la herramienta preferida para una variedad de procesos industriales y de investigación exigentes a alta temperatura.

Sinterización y cocción de cerámica

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Los hornos de grafito proporcionan las altas temperaturas uniformes necesarias para sinterizar cerámicas avanzadas y otros materiales en polvo en componentes densos y duraderos.

Grafitización y carbonización

Estos procesos implican calentar materiales a base de carbono a temperaturas extremas para alterar su estructura cristalina. La grafitización convierte el carbono amorfo en grafito cristalino, mientras que la carbonización enriquece el contenido de carbono de un material. Estos son pasos fundamentales en la producción de productos de carbono de alto rendimiento.

Tratamiento térmico y soldadura fuerte

Procesos como el recocido (ablandamiento de materiales y alivio de tensiones internas), la soldadura fuerte (unión de materiales con un metal de aporte) y la desgasificación (eliminación de gases atrapados de un material) se benefician del control preciso de la temperatura y la atmósfera inerte y limpia de un horno de grafito.

Crecimiento de materiales avanzados

La ciencia moderna de los materiales depende en gran medida de esta técnica. Se utiliza ampliamente para el crecimiento de grafeno, la síntesis de nanotubos de carbono y la producción de materiales especializados como el carburo de silicio, donde la pureza y las altas temperaturas son primordiales.

Comprender las compensaciones

Aunque es potente, la técnica del horno de grafito no es una solución universal. Sus requisitos operativos introducen limitaciones específicas que debe considerar.

Sensibilidad a la oxidación

La necesidad absoluta de un vacío o una atmósfera de gas inerte es el factor más significativo. Este requisito añade complejidad y coste al sistema, ya que requiere bombas de vacío, sistemas de gestión de gases y sellos robustos. Cualquier fuga puede provocar la rápida degradación de los elementos de grafito.

Compatibilidad de materiales y contaminación

El carbono es reactivo a altas temperaturas y puede interactuar con el material que se está procesando. Este puede ser un efecto deseado, como en el crecimiento de carburos, pero también puede ser una fuente no deseada de contaminación por carbono en otras aplicaciones. La selección cuidadosa de los materiales del crisol es esencial.

Fragilidad mecánica

El grafito es un material frágil. Los elementos calefactores y el aislamiento del horno pueden ser delicados y deben manipularse con cuidado durante la instalación, el mantenimiento y la carga para evitar grietas o daños. Esto contrasta con la naturaleza más dúctil de muchos elementos calefactores metálicos.

Tomar la decisión correcta para su proceso

Seleccionar la tecnología de calentamiento adecuada depende completamente de sus requisitos específicos de temperatura, atmósfera y material.

- Si su enfoque principal es alcanzar temperaturas ultra altas (superiores a 2000 °C) para grafitización o sinterización de cerámica avanzada: El horno de grafito es el estándar de la industria y, a menudo, la única opción viable.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno o garantizar una alta pureza: La atmósfera inerte o de vacío inherente de un horno de grafito lo convierte en una opción superior.

- Si su enfoque principal es el procesamiento a temperaturas más bajas (inferiores a 1200 °C) en un ambiente de aire abierto: Un horno convencional con elementos calefactores metálicos es una solución más práctica y económica.

En última instancia, el horno de grafito es una herramienta especializada diseñada para el rendimiento en los extremos del procesamiento de materiales.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Temperaturas ultra altas (>3000°C) | Procesa materiales más allá de los límites de los elementos metálicos |

| Calentamiento rápido y uniforme | Resultados consistentes y ciclos de procesamiento más rápidos |

| Atmósfera inerte/Vacío | Protege los materiales sensibles al oxígeno y los componentes del horno |

| Integridad estructural a alta temperatura | Rendimiento fiable para aplicaciones exigentes |

| Consideraciones de compatibilidad de materiales | Esencial para procesos como el crecimiento de carburos, pero un riesgo de contaminación |

¿Listo para superar los límites de su procesamiento a alta temperatura?

Si su investigación o fabricación implica la sinterización de cerámicas avanzadas, grafitización, tratamiento térmico o el crecimiento de materiales como el grafeno en un ambiente libre de oxígeno, el control preciso de un horno de grafito es esencial.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de grafito de alto rendimiento, para satisfacer las exigentes necesidades de los laboratorios modernos y la ciencia de los materiales. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para lograr resultados superiores.

Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación específica y descubrir la solución KINTEK para usted.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo reacciona el grafito al calor? Desvelando sus singulares fortalezas a altas temperaturas

- ¿Es el grafito bueno a altas temperaturas? Desbloqueando su potencial de calor extremo

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿Cuál es el coeficiente térmico del grafito? Descubra su estabilidad térmica única

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado