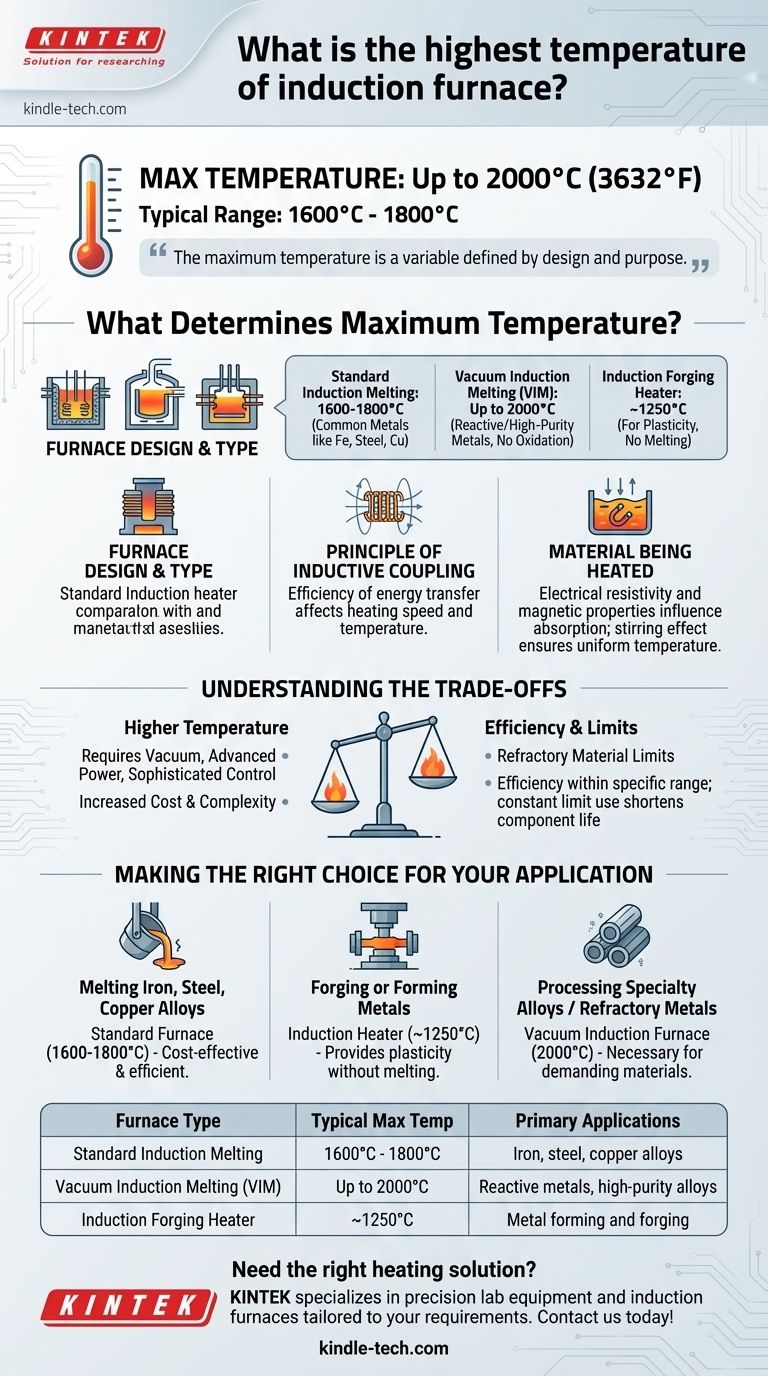

Aunque los hornos de inducción típicos operan hasta 1800 °C, la temperatura máxima absoluta depende en gran medida del diseño y la aplicación específicos. Los hornos de fusión por inducción al vacío especializados son capaces de alcanzar temperaturas tan altas como 2000 °C (3632 °F) para el procesamiento de metales de alta pureza o reactivos.

La temperatura máxima de un horno de inducción no es un valor único, sino una variable definida por su diseño y propósito. Si bien los hornos estándar manejan temperaturas para metales comunes, se requieren sistemas especializados para superar los límites de los materiales avanzados.

¿Qué determina la temperatura máxima de un horno de inducción?

La temperatura que puede alcanzar un horno de inducción es el resultado de su ingeniería, no una ley física fija. Varios factores clave dictan su rendimiento térmico y sus límites prácticos.

Diseño y tipo de horno

El factor más importante es el propósito previsto del horno, que dicta su construcción.

Un horno de fusión por inducción estándar está típicamente diseñado para alcanzar temperaturas de alrededor de 1600 °C a 1800 °C. Este rango es suficiente para fundir la mayoría de los metales comunes como hierro, acero y cobre.

Un horno de fusión por inducción al vacío (VIM) es un sistema especializado que opera en vacío. Esto evita la oxidación y permite el procesamiento de metales reactivos o de alta pureza, lo que le permite alcanzar temperaturas extremas de 2000 °C.

Un calentador de forja por inducción tiene un objetivo diferente. Calienta el metal a un estado plástico y maleable sin fundirlo, operando típicamente a temperaturas de alrededor de 1250 °C.

El principio del acoplamiento inductivo

El calentamiento por inducción funciona induciendo una corriente eléctrica directamente dentro del material a calentar (la carga).

La eficiencia de esta transferencia de energía se conoce como acoplamiento inductivo. Un horno con un mejor acoplamiento entre la bobina de potencia y el material de carga se calentará de manera más efectiva y podrá alcanzar temperaturas más altas más rápidamente.

El material que se calienta

Las propiedades del metal en sí influyen en el proceso de calentamiento. Diferentes materiales tienen diferentes resistividades eléctricas y propiedades magnéticas, lo que afecta la eficiencia con la que absorben energía del campo magnético.

El famoso efecto de agitación de los hornos de inducción, causado por el campo magnético alterno, asegura una temperatura uniforme en todo el baño fundido, lo cual es crítico para una metalurgia consistente.

Comprender las compensaciones

La búsqueda de la temperatura más alta posible introduce importantes compromisos de ingeniería y operativos. Rara vez es el objetivo principal del diseño en sí mismo.

Mayor temperatura vs. costo y complejidad

Alcanzar temperaturas extremas de 2000 °C no es una tarea sencilla. Requiere un ambiente de vacío, fuentes de alimentación avanzadas y sistemas de control sofisticados. Esto aumenta drásticamente el costo inicial y la complejidad operativa del horno.

El límite de los materiales refractarios

Cada horno está revestido con materiales refractarios (cerámicas resistentes al calor) que contienen el metal fundido. Estos revestimientos tienen sus propios límites máximos de temperatura. Empujar un horno más allá de la clasificación de su refractario puede provocar una falla catastrófica.

Eficiencia vs. rango de temperatura

Los hornos están diseñados para ser más eficientes energéticamente dentro de un rango de operación específico. Si bien un horno podría ser técnicamente capaz de alcanzar una temperatura máxima más alta, operarlo constantemente a su límite absoluto a menudo es ineficiente y puede acortar la vida útil de sus componentes.

Tomar la decisión correcta para su aplicación

El "mejor" horno es el que cumple con sus requisitos de proceso específicos de manera segura y eficiente. La temperatura máxima es una especificación, no un objetivo.

- Si su enfoque principal es la fusión de aleaciones de hierro, acero o cobre: Un horno estándar capaz de 1600 °C a 1800 °C es la herramienta correcta y más rentable.

- Si su enfoque principal es la forja o el conformado de metales: Un calentador de inducción diseñado para 1250 °C controlados proporciona la plasticidad necesaria sin el riesgo de fusión.

- Si su enfoque principal es el procesamiento de aleaciones especiales o metales refractarios: Es necesario un horno de inducción al vacío capaz de alcanzar los 2000 °C para manejar estos materiales exigentes.

En última instancia, comprender su material y el objetivo del proceso es clave para seleccionar la tecnología de calentamiento adecuada.

Tabla resumen:

| Tipo de horno | Temperatura máxima típica | Aplicaciones principales |

|---|---|---|

| Fusión por inducción estándar | 1600 °C - 1800 °C | Hierro, acero, aleaciones de cobre |

| Fusión por inducción al vacío (VIM) | Hasta 2000 °C | Metales reactivos, aleaciones de alta pureza |

| Calentador de forja por inducción | ~1250 °C | Conformado y forja de metales |

¿Necesita la solución de calentamiento adecuada para su laboratorio o proceso de producción? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, ofreciendo hornos de inducción adaptados a sus requisitos específicos de material y temperatura. Ya sea que trabaje con aleaciones comunes o metales especiales, nuestros expertos pueden ayudarlo a seleccionar el sistema óptimo para una operación eficiente, segura y rentable. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros

- ¿Cómo se utiliza un horno mufla para la digestión de muestras? Una guía para el calcinado en seco para un análisis preciso

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura