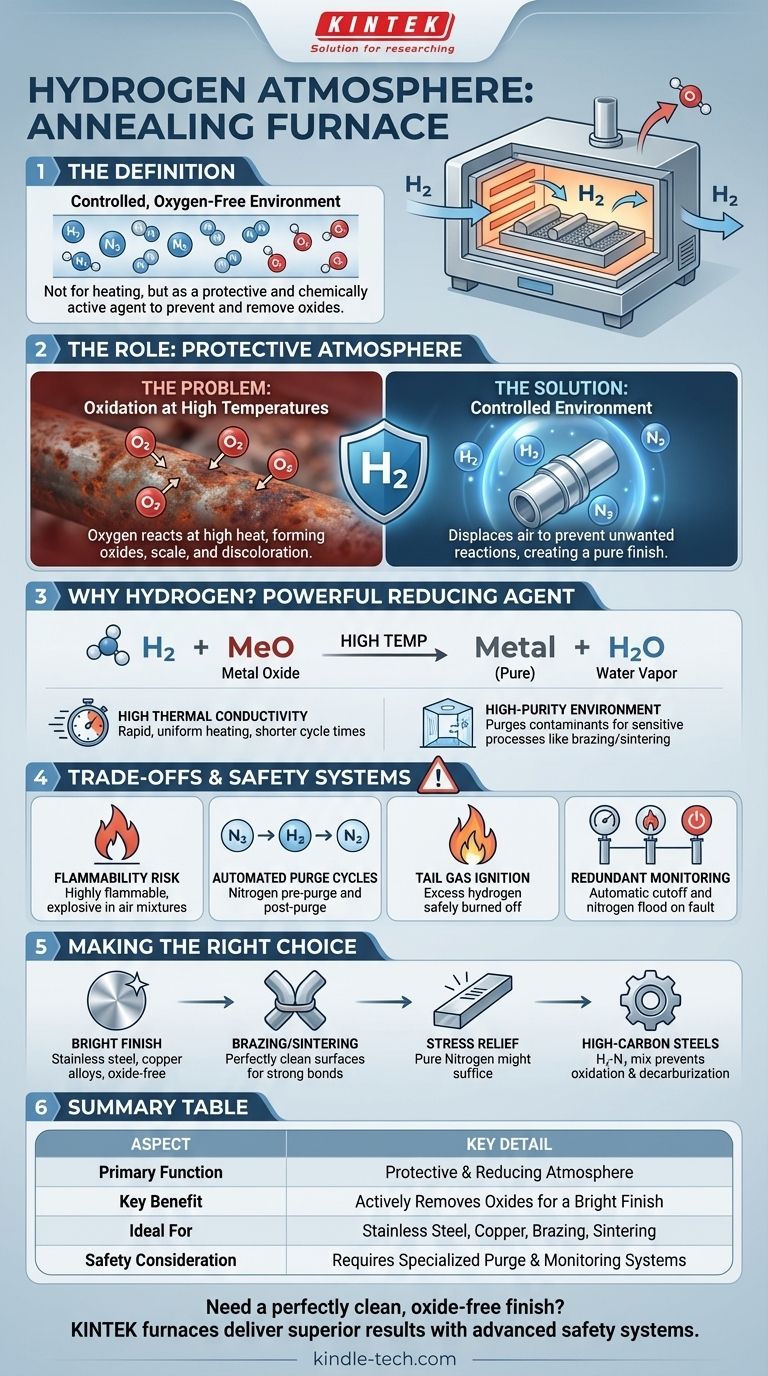

En resumen, una atmósfera de hidrógeno para un horno de recocido es un ambiente controlado y libre de oxígeno creado al llenar la cámara del horno con gas hidrógeno puro o una mezcla de hidrógeno y nitrógeno. Esta atmósfera especializada no se utiliza para calentar en sí misma, sino para actuar como un agente protector y químicamente activo durante el tratamiento a alta temperatura de los materiales. Su propósito principal es prevenir la oxidación y eliminar activamente los óxidos existentes de la superficie del material.

La conclusión fundamental es que una atmósfera de hidrógeno hace más que simplemente proteger un material del oxígeno: es un potente agente reductor. A diferencia de los gases inertes que simplemente previenen la nueva oxidación, el hidrógeno elimina activamente los átomos de oxígeno de los óxidos superficiales existentes, lo que da como resultado un acabado excepcionalmente limpio, brillante y metalúrgicamente puro que es imposible de lograr en aire o atmósferas menos reactivas.

El papel de una atmósfera protectora

El problema: Oxidación a altas temperaturas

Cuando los metales se calientan a temperaturas de recocido, su reactividad aumenta drásticamente. Cualquier oxígeno presente en el horno, incluso en cantidades traza del aire, se unirá rápidamente al metal para formar óxidos, lo que resultará en decoloración, cascarilla y propiedades del material comprometidas.

La solución: Un entorno controlado

Una atmósfera protectora desplaza el aire ambiente dentro del horno, creando un entorno que previene estas reacciones químicas no deseadas. Si bien algunas atmósferas son inertes (como el nitrógeno puro o el argón), otras son químicamente activas.

Por qué el hidrógeno es la atmósfera preferida

Como potente agente reductor

La principal ventaja del hidrógeno es su capacidad para actuar como un fuerte agente reductor. A altas temperaturas, las moléculas de hidrógeno (H₂) reaccionan con los óxidos metálicos (MeO) en la superficie del material, eliminando el oxígeno para formar vapor de agua (H₂O) y dejando atrás metal puro.

Esta acción de limpieza química es esencial para aplicaciones que requieren un acabado "brillante", libre de cualquier óxido.

Alta conductividad térmica

El hidrógeno tiene una conductividad térmica mucho mayor que el aire o el nitrógeno. Esta propiedad permite un calentamiento más rápido y uniforme de las piezas dentro del horno, lo que puede acortar los tiempos de ciclo y mejorar la consistencia de la temperatura en toda la carga de trabajo.

Creación de un entorno de alta pureza

El uso de una mezcla de hidrógeno o hidrógeno-nitrógeno de alta pureza purga eficazmente la cámara del horno de oxígeno y otros contaminantes potenciales. Esto asegura que el material se procese en un entorno excepcionalmente limpio, lo cual es fundamental para procesos sensibles como la soldadura fuerte o la sinterización.

Comprensión de las compensaciones y los sistemas de seguridad

El riesgo inherente de inflamabilidad

La principal compensación al usar hidrógeno es la seguridad. El hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con aire dentro de un rango de concentración específico. Por lo tanto, los hornos de hidrógeno están diseñados con sistemas de seguridad múltiples y redundantes que son innegociables para un funcionamiento seguro.

Ciclos de purga automatizados

Antes de introducir hidrógeno, la cámara del horno se purga primero con un gas inerte, generalmente nitrógeno, para eliminar todo el oxígeno del aire. De manera similar, al final del ciclo, el horno se purga nuevamente con nitrógeno para eliminar todo el hidrógeno antes de que se pueda abrir la puerta.

Ignición de gas de cola

El exceso de hidrógeno ventilado del horno no puede liberarse directamente a las instalaciones. Se canaliza a un puerto de "gas de cola" donde se enciende y quema automáticamente de forma segura. Los detectores de llama monitorean este proceso continuamente.

Monitoreo redundante y apagados

Los hornos de hidrógeno están equipados con sensores de presión, controladores de flujo y detectores de llama. Si el sistema detecta una pérdida de llama en el puerto de combustión, una pérdida de presión o cualquier otra condición de falla, cortará automáticamente el suministro de hidrógeno, inundará el horno con nitrógeno y activará una alarma.

Tomar la decisión correcta para su aplicación

La decisión de utilizar una atmósfera de hidrógeno depende completamente de su material y del resultado deseado del tratamiento térmico.

- Si su enfoque principal es lograr un acabado brillante y libre de óxido en materiales como acero inoxidable o aleaciones de cobre: Una atmósfera de hidrógeno o hidrógeno-nitrógeno es la opción ideal por sus potentes capacidades reductoras.

- Si su enfoque principal es la soldadura fuerte o la sinterización de componentes metálicos: A menudo se requiere una atmósfera de hidrógeno de alta pureza para garantizar que las superficies estén perfectamente limpias para obtener enlaces metalúrgicos fuertes y sin huecos.

- Si su enfoque principal es la liberación de tensiones o la recristalización sin requisitos estrictos de superficie: Una atmósfera más económica y segura, como el nitrógeno puro o un gas exotérmico, puede ser suficiente.

- Si su enfoque principal es el tratamiento de aceros con alto contenido de carbono: A menudo se utiliza una mezcla cuidadosamente controlada de hidrógeno y nitrógeno para prevenir no solo la oxidación sino también la descarburación superficial.

En última instancia, una atmósfera de hidrógeno proporciona un nivel de control incomparable sobre la química de la superficie, lo que permite resultados superiores para los procesos térmicos más exigentes.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Función principal | Atmósfera protectora y reductora |

| Beneficio clave | Elimina activamente los óxidos para un acabado brillante |

| Ideal para | Acero inoxidable, aleaciones de cobre, soldadura fuerte, sinterización |

| Consideración de seguridad | Requiere sistemas especializados de purga y monitoreo |

¿Necesita un acabado perfectamente limpio y libre de óxido para sus materiales? Un horno con atmósfera de hidrógeno de KINTEK ofrece la calidad superficial superior y la pureza metalúrgica que requiere su laboratorio. Nuestros hornos están diseñados con sistemas de seguridad avanzados para resultados confiables y de alto rendimiento. ¡Contacte hoy a nuestros expertos en procesamiento térmico para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la importancia de utilizar un horno tubular con tubos de cuarzo sellados al vacío? Maestría en Síntesis de Cerámicas

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada