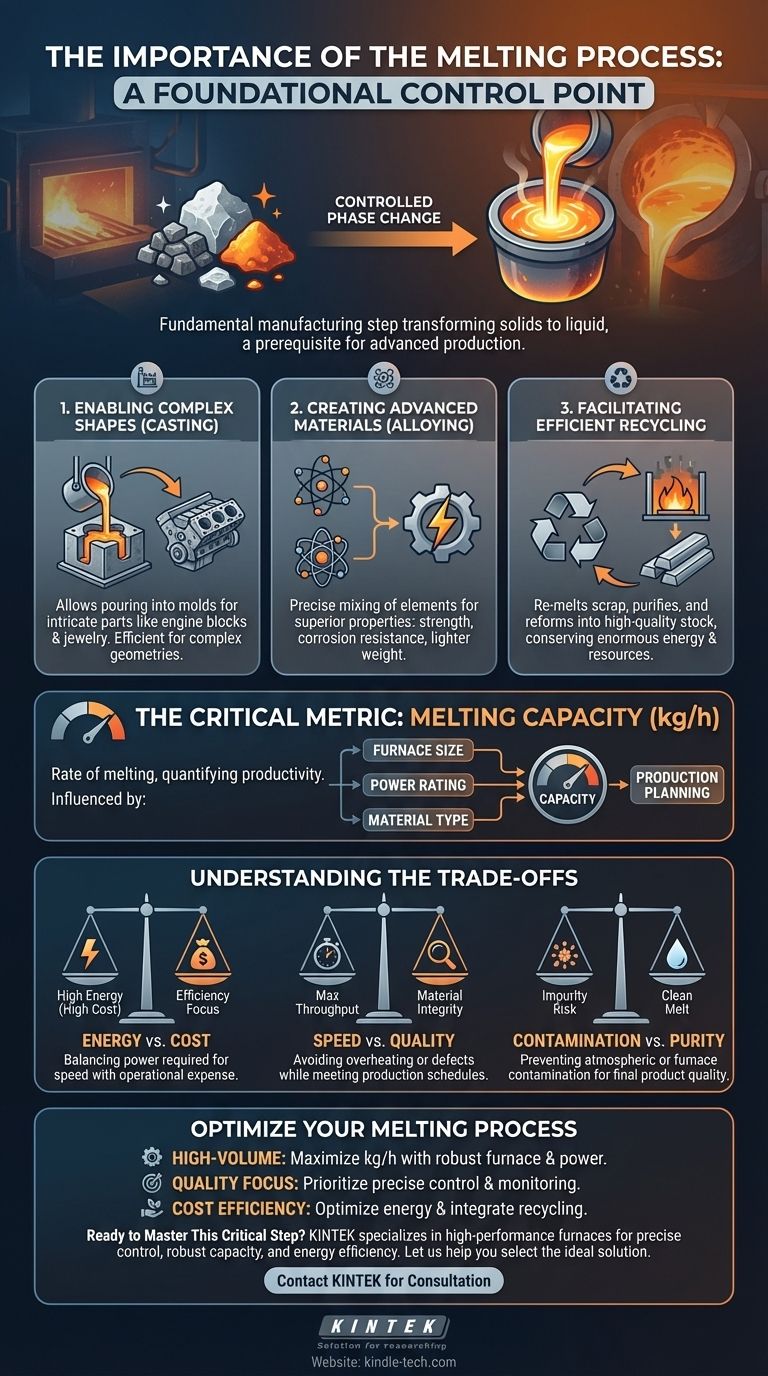

La importancia del proceso de fusión radica en su función como un paso de fabricación fundamental que transforma las materias primas sólidas en un estado líquido. Este cambio de fase controlado es el requisito previo crítico para producir una vasta gama de productos metálicos mediante la fundición, la creación de aleaciones avanzadas y la habilitación de un reciclaje eficiente.

El proceso de fusión es más que un simple cambio de estado; es el punto de control fundamental para la fabricación. La forma en que se gestione la fusión dicta directamente la eficiencia de la producción, la calidad del producto final y la capacidad para cumplir con los cronogramas de producción.

Por qué la fusión es un proceso industrial central

La fusión es la puerta de entrada para manipular materiales de formas imposibles en su estado sólido. Desbloquea varias capacidades de fabricación esenciales.

Permite formas complejas a través de la fundición

Una vez que un material está en estado líquido, se puede verter en un molde de casi cualquier forma. Este proceso, conocido como fundición, es una de las formas más eficientes de producir piezas complejas o intrincadas, desde bloques de motor hasta joyas.

Creación de materiales avanzados mediante aleación

La fusión permite la mezcla precisa de diferentes elementos. Esta es la base de la aleación, donde los metales se combinan para crear nuevos materiales con propiedades superiores como mayor resistencia, resistencia a la corrosión o menor peso.

Facilita el reciclaje eficiente

El proceso de fusión es fundamental para el reciclaje de metales. Permite que los materiales de desecho se vuelvan a fundir, purificar y reformar en nuevas existencias de alta calidad, conservando enormes cantidades de energía y recursos naturales en comparación con la producción primaria.

La métrica crítica: Capacidad de fusión

Para controlar el proceso, debe poder medirlo. La métrica más importante para cualquier operación de fusión industrial es su capacidad.

Definición de la capacidad de fusión

La capacidad de fusión es la velocidad a la que un horno puede fundir un material, medida en kilogramos por hora (kg/h). Cuantifica la productividad del horno.

Esta capacidad no es un número fijo; depende de varios factores.

Factores clave que influyen en la capacidad

Tres variables principales determinan la velocidad de fusión de un horno:

- Tamaño del horno: Un horno más grande puede contener y procesar más material a la vez.

- Potencia nominal: Una mayor entrada de energía proporciona más energía para el calentamiento, lo que permite una fusión más rápida.

- Tipo de material: Diferentes materiales tienen puntos de fusión y propiedades térmicas únicos, lo que afecta la cantidad de energía necesaria para licuarlos.

Impacto en la planificación de la producción

Comprender su capacidad de fusión es esencial para las operaciones comerciales. Le permite planificar con precisión los cronogramas de producción, pronosticar la producción y determinar la productividad general de sus instalaciones.

Comprensión de las compensaciones y los desafíos

Aunque es esencial, el proceso de fusión no está exento de desafíos. El éxito requiere equilibrar prioridades contrapuestas.

Consumo de energía vs. costo

La fusión es un proceso que consume mucha energía. Una mayor tasa de fusión a menudo requiere un aumento significativo de la energía, lo que conlleva mayores costos operativos. La eficiencia es una preocupación constante.

Velocidad del proceso vs. calidad del material

Presionar para obtener el máximo rendimiento puede comprometer la calidad. El sobrecalentamiento puede quemar elementos de aleación valiosos, mientras que un calentamiento insuficiente puede provocar defectos. Un control adecuado requiere un equilibrio entre velocidad y precisión.

Contaminación y pureza

Durante su fase líquida, un material es vulnerable a la contaminación de la atmósfera o del propio revestimiento del horno. Mantener una fusión limpia es fundamental para prevenir impurezas que pueden causar defectos en el producto final.

Aplicando esto a su objetivo

Su enfoque operativo determinará cómo aborda y optimiza el proceso de fusión.

- Si su enfoque principal es la producción de alto volumen: Su objetivo es maximizar la capacidad de fusión (kg/h) mediante la selección adecuada del horno y una gestión eficiente de la energía para cumplir con los cronogramas exigentes.

- Si su enfoque principal es la calidad y pureza del material: Debe priorizar el control preciso de la temperatura y el monitoreo del proceso sobre la velocidad bruta para garantizar la consistencia de la aleación y prevenir defectos.

- Si su enfoque principal es la eficiencia de costos: Su estrategia debe centrarse en optimizar el consumo de energía del horno, minimizar la pérdida de material e integrar flujos eficientes de reciclaje de chatarra.

En última instancia, dominar el proceso de fusión es el primer y más crítico paso para controlar la calidad y eficiencia de toda su línea de producción.

Tabla resumen:

| Aspecto clave | Por qué es importante |

|---|---|

| Permite la fundición | Crea formas complejas vertiendo metal líquido en moldes. |

| Facilita la aleación | Mezcla elementos para crear materiales con propiedades superiores. |

| Impulsa el reciclaje | Vuelve a fundir chatarra de manera eficiente, conservando energía y recursos. |

| Define la capacidad (kg/h) | Determina la tasa de producción, influenciada por el tamaño del horno, la potencia y el material. |

| Equilibra las compensaciones | Requiere gestionar el costo de la energía, la velocidad del proceso y la pureza del material. |

¿Listo para optimizar su proceso de fusión?

Ya sea que su objetivo sea maximizar el volumen de producción, lograr una pureza superior del material o mejorar la eficiencia de costos, el equipo adecuado es la base del éxito. KINTEK se especializa en hornos de fusión industriales y de laboratorio de alto rendimiento diseñados para ofrecer un control preciso de la temperatura, una capacidad robusta y eficiencia energética.

Permítanos ayudarle a dominar este paso crítico. Nuestros expertos trabajarán con usted para seleccionar el horno ideal para sus materiales específicos y objetivos de producción.

Contacte a KINTEL hoy para una consulta personalizada y vea cómo nuestras soluciones pueden mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la pulverización catódica reactiva? Domine la deposición de películas delgadas para recubrimientos superiores

- ¿Cuál es la ciencia detrás de la sinterización? Dominando el proceso térmico para materiales más resistentes

- ¿Para qué se utiliza la forja en caliente? Fabricación de componentes metálicos críticos y de alta resistencia

- ¿Por qué el proceso industrial del titanio es tan caro? El alto coste de domar un metal reactivo

- ¿Cuál es la diferencia entre la pulverización catódica y el haz de electrones? Elegir el método de deposición de película delgada adecuado

- ¿Por qué se requieren cajas de guantes anaeróbicas y sistemas de purga de nitrógeno para los experimentos de SRB? Garantizar la exclusión óptima de oxígeno

- ¿Es legal el diamante cultivado en laboratorio? Sí, y aquí te explicamos por qué son una opción legítima

- ¿Cómo funciona el sistema de refrigeración de un Ultra Congelador? Explicación de la refrigeración en cascada de dos etapas