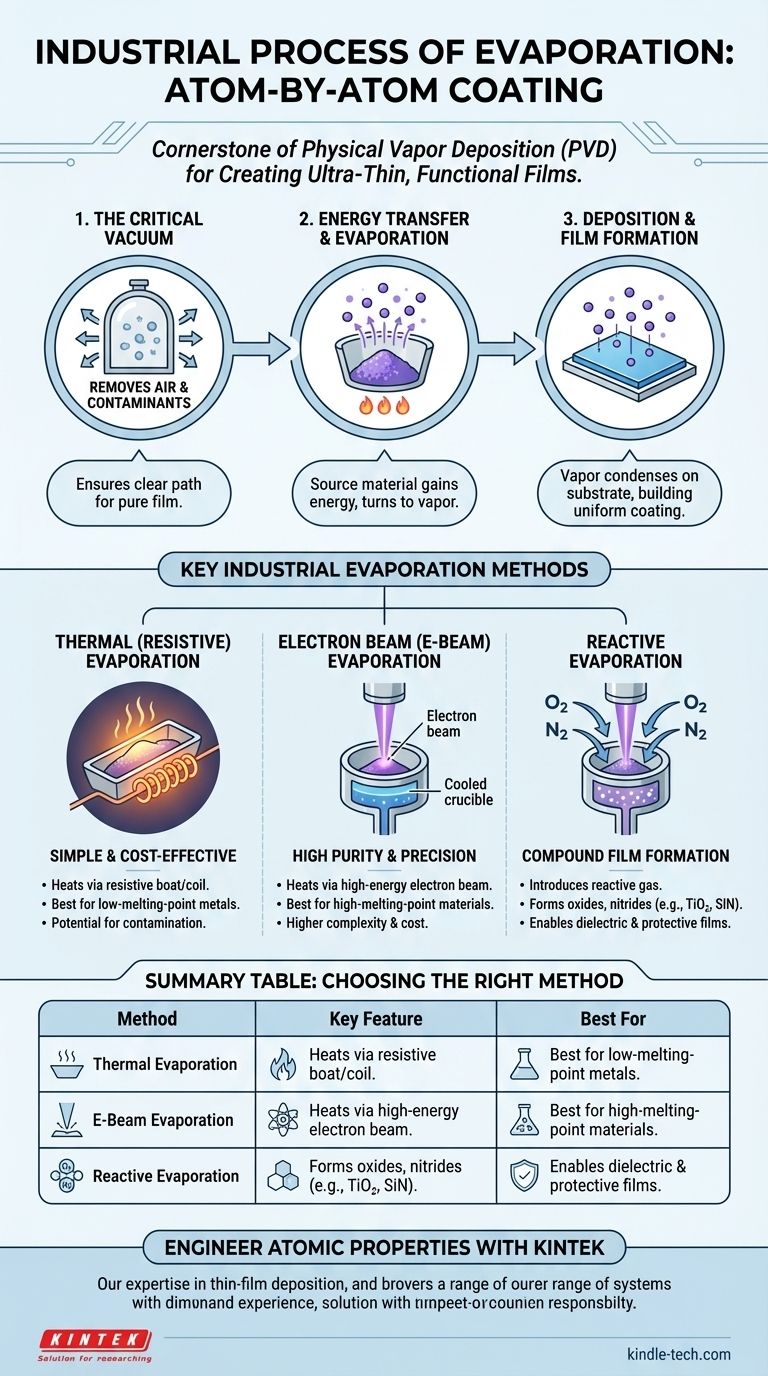

En términos sencillos, el proceso industrial de evaporación es un método altamente controlado para crear películas ultrafinas sobre una superficie. Funciona calentando un material fuente dentro de una cámara de alto vacío hasta que se convierte en vapor, el cual luego viaja y se condensa sobre un objeto objetivo (llamado sustrato), formando un recubrimiento preciso y uniforme.

La evaporación industrial no se trata de hervir agua; es una piedra angular de la Deposición Física de Vapor (PVD), un proceso de ingeniería utilizado para construir recubrimientos funcionales y de alta pureza átomo por átomo. El desafío central y el diferenciador clave entre los métodos es cómo transferir eficientemente la energía al material fuente para convertirlo en vapor.

El Principio Fundamental: De Sólido a Vapor a Película

La evaporación industrial se basa en un proceso físico de tres pasos que ocurre dentro de un entorno cuidadosamente controlado. Comprender esta secuencia es clave para apreciar sus aplicaciones.

El Papel Crítico del Vacío

Todo el proceso ocurre en una cámara de alto vacío. Esto no es negociable.

El vacío elimina el aire y otras moléculas de gas que de otro modo colisionarían con los átomos del material vaporizado. Esto asegura que los átomos tengan un camino claro y directo hacia el sustrato, evitando la contaminación y garantizando una película pura.

La Transferencia de Energía

Para comenzar, el material fuente debe ganar suficiente energía para pasar de un estado sólido o líquido a un vapor gaseoso. Este es el paso de "evaporación".

El método utilizado para suministrar esta energía es lo que distingue principalmente a las diferentes técnicas de evaporación industrial.

La Deposición

Una vez vaporizados, los átomos del material viajan a través del vacío hasta que golpean el sustrato más frío. Al contacto, pierden energía, se condensan de nuevo en estado sólido y se adhieren a la superficie, construyendo gradualmente la película delgada.

Métodos Clave de Evaporación Industrial

Si bien el principio es el mismo, el método para calentar el material fuente varía significativamente. Las dos técnicas más comunes son la Evaporación Térmica y la Evaporación por Haz de Electrones (E-Beam).

Evaporación Térmica (Resistiva)

Este es el método más sencillo. El material fuente, a menudo en forma de pastilla, se coloca en un pequeño contenedor hecho de un material resistivo, como una "barca" o bobina de tungsteno.

Se pasa una alta corriente eléctrica a través de esta barca. La resistencia eléctrica de la barca hace que se caliente intensamente, lo que a su vez calienta el material fuente hasta su punto de evaporación.

Evaporación por Haz de Electrones (E-Beam)

Esta es una técnica más avanzada y precisa. Se utiliza para materiales que requieren temperaturas extremadamente altas para evaporarse o cuando se requiere una pureza de película excepcional.

En este proceso, se genera un haz de electrones de alta energía, acelerado por alto voltaje y enfocado magnéticamente sobre el material fuente contenido en un crisol. La intensa energía del haz de electrones funde y vaporiza el material con alta eficiencia.

Evaporación Reactiva

Los sistemas de haz de electrones se pueden mejorar mediante un proceso llamado evaporación reactiva. Se introduce intencionalmente un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío durante la deposición.

Esto permite que los átomos de metal vaporizados reaccionen con el gas a medida que se depositan, formando películas de compuestos no metálicos como óxidos o nitruros directamente sobre el sustrato.

Comprender las Compensaciones

Elegir el método de evaporación correcto implica equilibrar el costo, la complejidad y las propiedades deseadas de la película final. Ningún método es universalmente superior.

Evaporación Térmica: Simplicidad frente a Pureza

La principal ventaja de la evaporación térmica es su relativa simplicidad y menor costo de equipo.

Sin embargo, se limita a materiales con temperaturas de evaporación más bajas. Una desventaja significativa es el potencial de que el material de la barca o bobina calentada contamine el flujo de vapor, reduciendo la pureza de la película final.

Evaporación E-Beam: Pureza frente a Complejidad

La evaporación por haz de electrones puede depositar materiales con puntos de fusión muy altos, como metales refractarios y cerámicas, lo cual es imposible con métodos térmicos.

Debido a que el haz de electrones calienta solo el material fuente y no el crisol que lo contiene, produce películas de alta pureza excepcional. La compensación es un costo de equipo y una complejidad significativamente mayores.

Tomar la Decisión Correcta para su Aplicación

Su objetivo dicta la tecnología correcta. La elección entre estos métodos depende completamente del material que está depositando y del rendimiento que requiere de la película final.

- Si su enfoque principal es el recubrimiento rentable con metales simples y de bajo punto de fusión: La evaporación térmica (resistiva) ofrece una solución probada y económica.

- Si su enfoque principal es crear películas de alta pureza y alto rendimiento para óptica o electrónica avanzadas: La evaporación por haz de electrones es la opción superior debido a su precisión y capacidad para manejar materiales difíciles.

- Si su enfoque principal es depositar películas duras, protectoras o dieléctricas como nitruro de titanio o dióxido de silicio: La evaporación reactiva por haz de electrones proporciona el control necesario para formar estos materiales compuestos.

Al comprender estas técnicas centrales, puede diseñar con precisión las propiedades del material a nivel atómico para lograr su objetivo técnico específico.

Tabla Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| Evaporación Térmica | Calentamiento simple y rentable a través de barca resistiva | Metales de bajo punto de fusión, aplicaciones sensibles al costo |

| Evaporación E-Beam | Calentamiento por haz de electrones de alta pureza y enfocado | Metales refractarios, óptica/electrónica de alto rendimiento |

| Evaporación Reactiva | Introduce gas reactivo (ej. O₂, N₂) durante la deposición | Formación de películas compuestas como óxidos o nitruros |

¿Listo para diseñar sus propiedades de material a nivel atómico?

Ya sea que necesite depositar recubrimientos metálicos simples o películas complejas y de alta pureza, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de deposición de película delgada de su laboratorio. Nuestra gama de sistemas de evaporación, incluidas las soluciones térmicas y de haz de electrones, están diseñados para ofrecer precisión, fiabilidad y resultados excepcionales para sus objetivos de I+D o producción.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a alcanzar sus objetivos técnicos con la tecnología de evaporación adecuada.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo se evapora el material fuente durante la deposición? Una guía sobre los métodos resistivos frente a los de haz de electrones

- ¿Cuáles son las aplicaciones de la evaporación en las industrias? De las aguas residuales a la electrónica

- ¿Qué materiales se utilizan en la evaporación? Selección de los metales y compuestos adecuados para películas delgadas

- ¿Cómo se prepara una película delgada mediante evaporación térmica? Domine el proceso de deposición al vacío

- ¿Cuál es el proceso de evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es el método de evaporación térmica para películas delgadas? Una guía para el recubrimiento PVD de alta pureza

- ¿Cuál es el grosor de la deposición de película? Una guía de nanómetros a micrómetros

- ¿Qué es el proceso de recubrimiento por evaporación? Una guía para la deposición de películas delgadas