En esencia, la pulverización catódica con magnetrón es una técnica de deposición al vacío altamente controlada que se utiliza para crear películas de material ultrafinas. Funciona creando un plasma, usándolo para bombardear un material fuente (el "blanco") y desprendiendo físicamente átomos del blanco para que puedan depositarse sobre un sustrato. La innovación clave es el uso de un campo magnético para intensificar el plasma, aumentando drásticamente la eficiencia y la velocidad del proceso de recubrimiento.

El propósito central de la pulverización catódica con magnetrón no es solo depositar una película delgada, sino hacerlo con un control y una velocidad excepcionales. Aprovecha un campo magnético para crear un plasma denso y localizado, lo que permite tasas de deposición más altas y temperaturas de proceso más bajas que los métodos de pulverización catódica estándar.

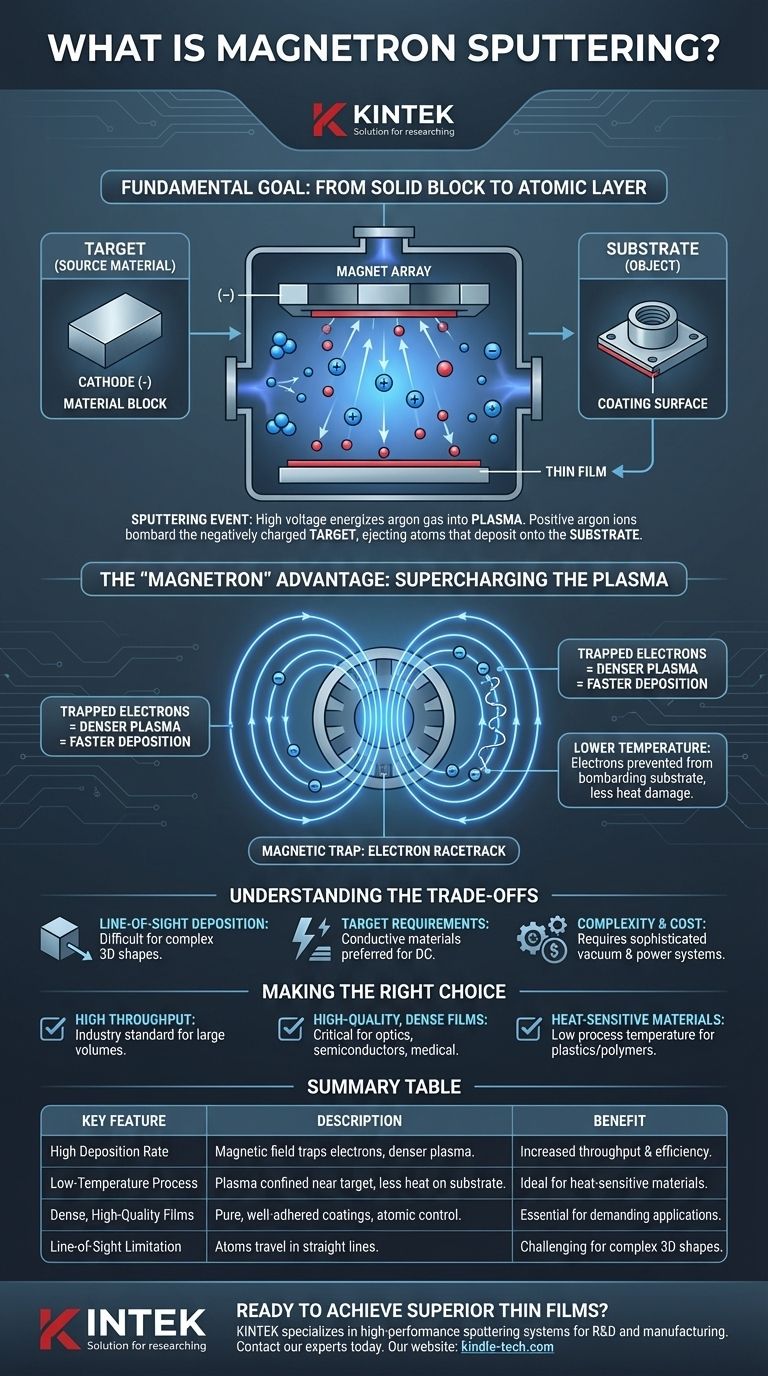

El objetivo fundamental: del bloque sólido a la capa atómica

La pulverización catódica con magnetrón es una forma refinada de un proceso llamado deposición física de vapor (PVD). El objetivo de cualquier técnica de PVD es tomar un material sólido, convertirlo en estado de vapor y luego hacer que se condense sobre una superficie como un recubrimiento sólido de alto rendimiento.

El blanco: el material fuente

El proceso comienza con el blanco, que es un bloque del material que se desea depositar. Este blanco actúa como un cátodo, lo que significa que se le aplica una fuerte carga eléctrica negativa.

El sustrato: el objeto a recubrir

El sustrato es el componente o pieza que recibirá el recubrimiento. Se coloca dentro de la cámara de vacío, posicionado frente al blanco.

El evento de pulverización: una colisión atómica

Para iniciar el proceso, se aplica un alto voltaje a través de un gas a baja presión (típicamente argón) dentro de una cámara de vacío. Esto energiza el gas, despojando electrones de los átomos de argón y creando plasma, un gas ionizado de iones de argón positivos y electrones libres.

Atraídos por el blanco cargado negativamente, estos iones de argón positivos se aceleran y chocan con la superficie del blanco con gran fuerza. Este impacto tiene suficiente energía para desprender físicamente, o "pulverizar", átomos individuales del material del blanco. Estos átomos eyectados viajan a través del vacío y se depositan sobre el sustrato, formando una película delgada átomo por átomo.

La ventaja del "magnetrón": sobrealimentando el plasma

La pulverización catódica simple funciona, pero puede ser lenta e ineficiente. La adición de un campo magnético, la parte del "magnetrón", revoluciona el proceso al mejorar el plasma exactamente donde más se necesita.

La trampa magnética

Se aplica un potente campo magnético desde detrás del blanco. Este campo es invisible pero tiene un efecto profundo sobre las partículas cargadas en el plasma, particularmente los electrones ligeros.

En lugar de escapar a la cámara, los electrones quedan atrapados por el campo magnético, lo que los obliga a seguir una trayectoria espiral larga muy cerca de la superficie del blanco. Piense en ello como la creación de una pista de carreras de alta velocidad para electrones directamente frente al blanco.

El efecto cascada: plasma más denso, deposición más rápida

Estos electrones atrapados y en rápido movimiento tienen una probabilidad mucho mayor de chocar con átomos de argón neutros. Cada colisión crea otro ion de argón positivo, que luego se acelera hacia el blanco para pulverizar más material.

Este efecto cascada crea un plasma significativamente más denso e intenso confinado cerca del blanco. Un plasma más denso significa más bombardeo de iones, lo que se traduce directamente en una tasa de deposición mucho mayor.

Menor temperatura, menos daño

Un beneficio crítico de atrapar los electrones cerca del blanco es que se evita que bombardeen el sustrato. Esto reduce significativamente la cantidad de calor transferido a la pieza que se está recubriendo, lo que permite el recubrimiento exitoso de materiales sensibles al calor como plásticos y polímeros.

Comprendiendo las compensaciones

Aunque potente, la pulverización catódica con magnetrón no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Deposición de línea de visión

Los átomos pulverizados viajan en línea relativamente recta desde el blanco hasta el sustrato. Esto significa que es difícil recubrir uniformemente formas tridimensionales complejas con huecos profundos o superficies ocultas sin una manipulación sofisticada del sustrato.

Requisitos del material del blanco

La pulverización catódica con magnetrón de CC estándar funciona mejor con materiales de blanco eléctricamente conductores, ya que el blanco debe poder mantener una carga negativa. El recubrimiento de materiales aislantes o dieléctricos (como cerámicas) requiere una configuración más compleja, como la pulverización catódica de radiofrecuencia (RF) o de CC pulsada, para evitar la acumulación de carga.

Complejidad y costo del sistema

Los sistemas de pulverización catódica con magnetrón son equipos sofisticados. Requieren cámaras de alto vacío, controladores de flujo de gas precisos, fuentes de alimentación de alto voltaje y potentes conjuntos de imanes, lo que hace que la inversión inicial y el mantenimiento sean significativos.

Tomar la decisión correcta para su objetivo

La selección de un proceso de recubrimiento depende completamente de sus objetivos técnicos y comerciales. Así es como puede decidir si la pulverización catódica con magnetrón se alinea con sus necesidades.

- Si su enfoque principal es el alto rendimiento y la escala industrial: La pulverización catódica con magnetrón es un estándar de la industria por sus altas tasas de deposición, lo que la hace ideal para recubrir eficientemente grandes volúmenes de componentes.

- Si su enfoque principal es una película densa y de alta calidad: El proceso produce recubrimientos excepcionalmente densos, puros y bien adheridos, lo cual es fundamental para aplicaciones exigentes en óptica, semiconductores y dispositivos médicos.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: La temperatura de proceso relativamente baja la convierte en una de las mejores opciones para aplicar recubrimientos de alto rendimiento sobre plásticos, polímeros u otros sustratos que no pueden soportar altas temperaturas.

Al dominar la física del plasma y los campos magnéticos, la pulverización catódica con magnetrón ofrece un control preciso sobre las propiedades de los materiales a nivel atómico.

Tabla resumen:

| Característica clave | Descripción | Beneficio |

|---|---|---|

| Alta tasa de deposición | El campo magnético atrapa los electrones, creando un plasma denso para una eyección de átomos más rápida. | Mayor rendimiento y eficiencia para aplicaciones industriales. |

| Proceso de baja temperatura | El plasma se confina cerca del blanco, minimizando el daño por calor al sustrato. | Ideal para recubrir materiales sensibles al calor como plásticos y polímeros. |

| Películas densas y de alta calidad | Produce recubrimientos puros y bien adheridos con control preciso a nivel atómico. | Esencial para aplicaciones exigentes en óptica, semiconductores y dispositivos médicos. |

| Limitación de línea de visión | Los átomos pulverizados viajan en línea recta desde el blanco. | Puede ser un desafío para el recubrimiento uniforme de formas 3D complejas sin manipulación de piezas. |

¿Listo para lograr películas delgadas superiores para su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para precisión, confiabilidad y eficiencia. Ya sea que esté en I+D o fabricación, nuestras soluciones lo ayudan a depositar recubrimientos de alta calidad en todo, desde semiconductores hasta dispositivos médicos.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de pulverización catódica puede cumplir sus objetivos específicos de deposición de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado