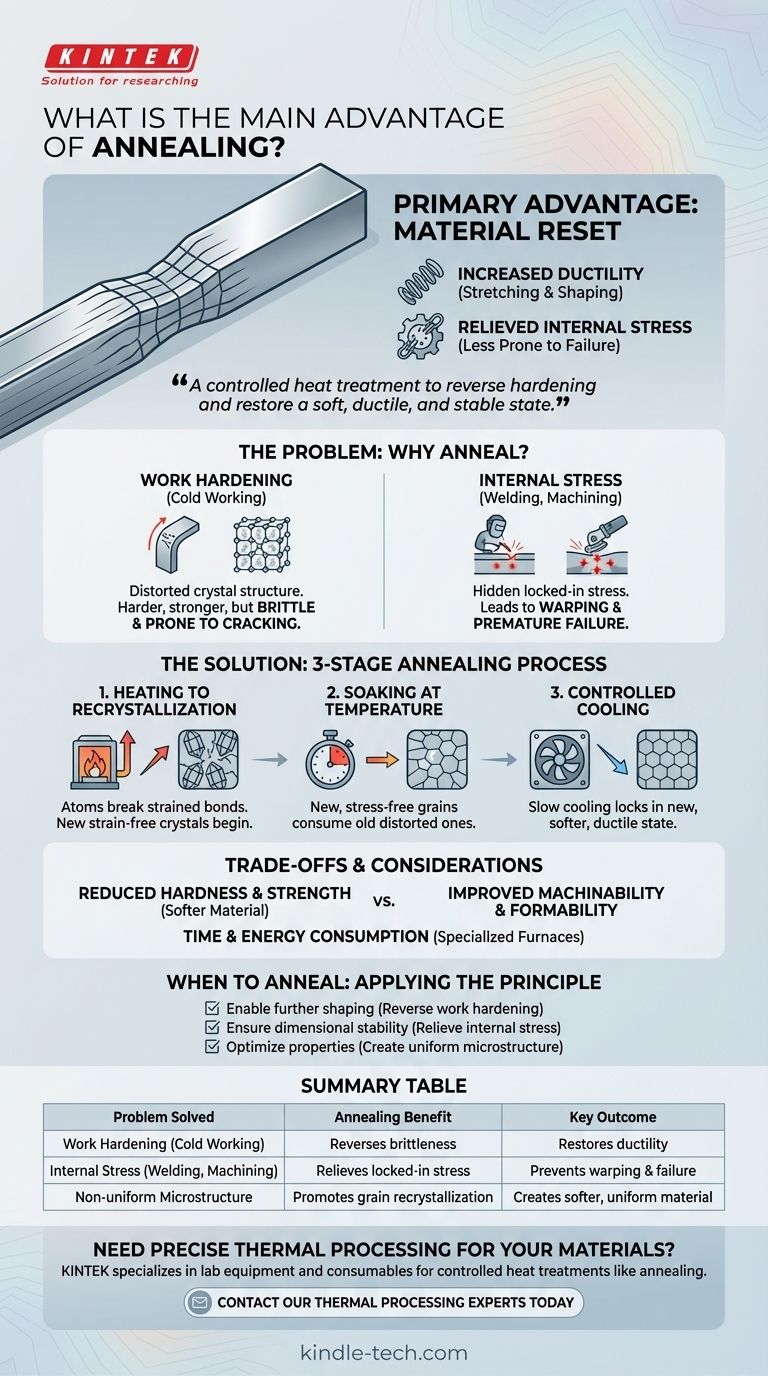

La principal ventaja del recocido es hacer que un material sea más trabajable y menos propenso a fallar. Lo logra aumentando su ductilidad (la capacidad de estirarse o moldearse) y aliviando las tensiones internas que se acumulan durante los procesos de fabricación. Este "reinicio" fundamental hace que el material sea más blando, más uniforme y esté listo para un procesamiento posterior.

En esencia, los procesos como doblar, mecanizar o soldar dejan un material endurecido, quebradizo y lleno de tensión oculta. El recocido es el tratamiento térmico controlado que revierte estos efectos, restaurando el material a un estado blando, dúctil y estable.

El problema central: ¿Por qué los materiales necesitan recocido?

Antes de comprender la solución, es fundamental reconocer los problemas que resuelve el recocido. Los procesos de fabricación, aunque necesarios, alteran inherentemente la estructura interna de un material de maneras que pueden ser perjudiciales.

El impacto del endurecimiento por trabajo

Cuando un metal se dobla, se lamina, se estira o se moldea a temperatura ambiente (un proceso llamado trabajo en frío), su estructura cristalina interna se distorsiona y tensa.

Esto hace que el material sea más duro y resistente, pero también reduce significativamente su ductilidad. Si se continúa trabajando el material, finalmente se agrietará y fallará.

El peligro de la tensión interna

Los procesos como el mecanizado, la rectificación y la soldadura introducen un inmenso calor localizado y fuerza mecánica. Esto crea tensiones internas residuales atrapadas dentro del material.

Estas tensiones ocultas son un riesgo significativo. Pueden hacer que la pieza se deforme o se distorsione inesperadamente con el tiempo o durante tratamientos térmicos posteriores, y pueden provocar fallos prematuros cuando la pieza se pone en servicio.

Cómo el recocido proporciona la solución

El recocido es un proceso preciso de tres etapas diseñado para borrar sistemáticamente el daño del endurecimiento por trabajo y la tensión interna al permitir que la microestructura del material se reforme.

Paso 1: Calentamiento hasta la recristalización

El material se calienta a una temperatura específica, conocida como su temperatura de recristalización. En este punto, los átomos tienen suficiente energía para romper sus enlaces tensos y distorsionados.

Esta energía permite que nuevos cristales (o granos) libres de tensión comiencen a formarse dentro de la estructura tensa existente.

Paso 2: Mantenimiento a la temperatura

El material se mantiene a esta temperatura durante un tiempo predeterminado. Este período de "mantenimiento" permite que los nuevos granos libres de tensión crezcan y consuman los granos viejos y distorsionados.

El resultado es una estructura interna más uniforme y homogénea, libre de la tensión interna introducida por los pasos de fabricación previos.

Paso 3: Enfriamiento controlado

Finalmente, el material se enfría a un ritmo muy lento y controlado. Este enfriamiento lento es fundamental para evitar la introducción de nuevas tensiones.

Permite que la microestructura reformada se fije en su nuevo estado, más blando y más dúctil, completando el "reinicio" del material.

Comprensión de las compensaciones

Aunque es muy eficaz, el recocido no es una solución universal e implica consideraciones importantes. Es una elección de ingeniería deliberada con consecuencias específicas.

Reducción de la dureza y la resistencia

El resultado principal del recocido es un material más blando. Si bien esto mejora la maquinabilidad y la conformabilidad, también reduce la resistencia a la tracción y la dureza del material.

Si la aplicación final requiere una alta resistencia, es posible que la pieza deba someterse a un proceso de tratamiento térmico diferente, como endurecimiento y revenido, una vez completados los pasos de recocido y conformado.

Consumo de tiempo y energía

El recocido no es un proceso instantáneo. El ciclo de calentamiento, mantenimiento y, especialmente, el enfriamiento lento pueden llevar muchas horas.

Esto requiere hornos especializados y consume una cantidad significativa de energía, lo que añade tiempo y coste al flujo de trabajo de fabricación general.

Cuándo recocer: Aplicación del principio

Elegir recocer depende totalmente del historial del material y de sus pasos de procesamiento futuros. Su decisión debe basarse en un objetivo claro.

- Si su enfoque principal es permitir una mayor conformación: Utilice el recocido para revertir los efectos del endurecimiento por trabajo, restaurando la ductilidad para que el material pueda doblarse, estirarse o conformarse de nuevo sin agrietarse.

- Si su enfoque principal es la estabilidad dimensional: Utilice el recocido para aliviar las tensiones internas de la soldadura o el mecanizado pesado, evitando que la pieza se deforme durante operaciones posteriores o en el uso final.

- Si su enfoque principal es optimizar ciertas propiedades: Utilice el recocido para crear una microestructura uniforme, lo que puede mejorar la maquinabilidad o la conductividad eléctrica de un material.

En última instancia, el recocido le da un control deliberado sobre el estado interno de un material, asegurando que esté perfectamente acondicionado para el siguiente paso.

Tabla de resumen:

| Problema resuelto | Beneficio del recocido | Resultado clave |

|---|---|---|

| Endurecimiento por trabajo (Trabajo en frío) | Revierte la fragilidad | Restaura la ductilidad para una conformación posterior |

| Tensión interna (Soldadura, Mecanizado) | Alivia la tensión interna atrapada | Previene la deformación y el fallo prematuro |

| Microestructura no uniforme | Promueve la recristalización del grano | Crea un material más blando y homogéneo |

¿Necesita un procesamiento térmico preciso para sus materiales?

El recocido es un paso fundamental para garantizar que sus materiales sean trabajables y estables. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para tratamientos térmicos controlados como el recocido. Nuestros hornos fiables y nuestra experiencia le ayudan a lograr las propiedades de material perfectas para su aplicación específica, ya sea en I+D, fabricación o control de calidad.

Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para analizar cómo podemos apoyar las necesidades de recocido de su laboratorio y mejorar su flujo de trabajo de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar