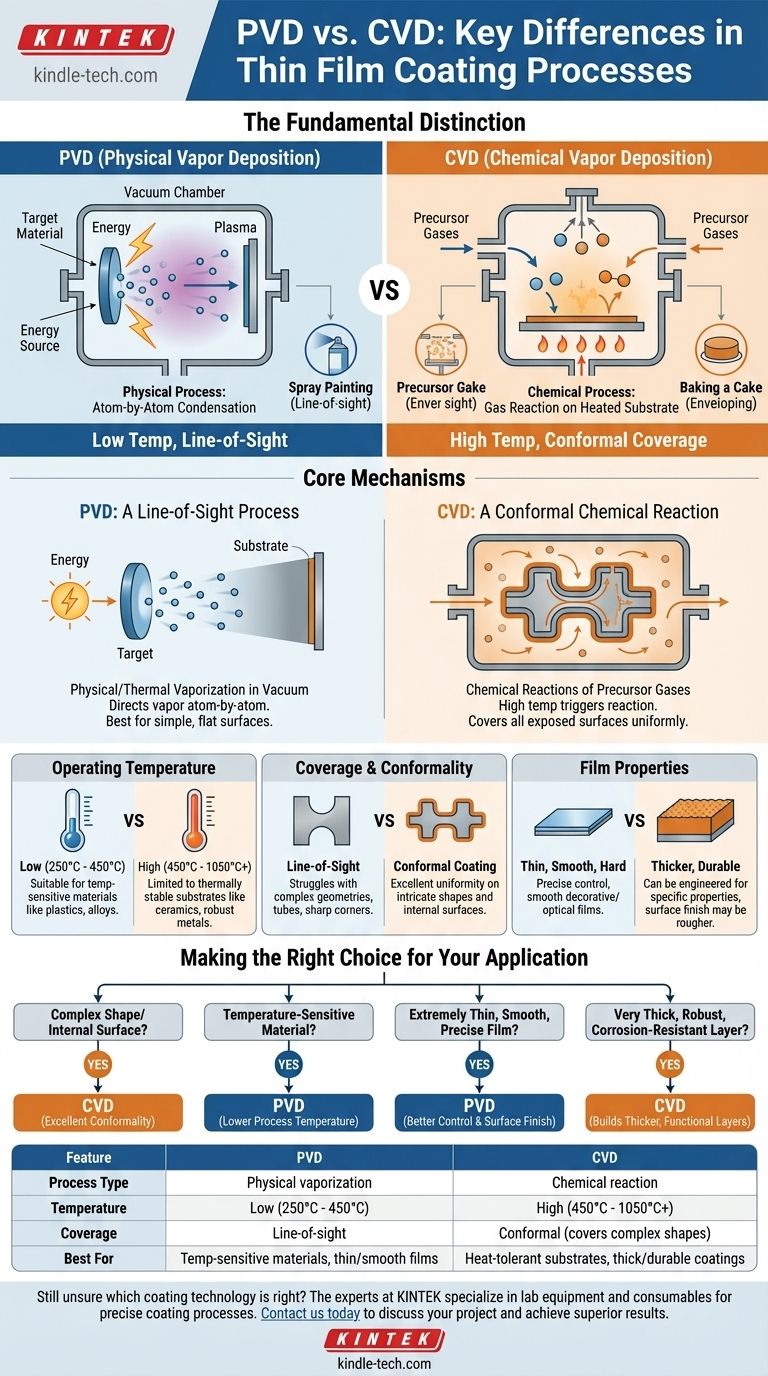

La distinción fundamental entre PVD (Deposición Física de Vapor) y CVD (Deposición Química de Vapor) radica en la naturaleza del proceso utilizado para crear la película delgada. PVD es un proceso físico donde un material sólido se vaporiza en vacío y se condensa sobre un sustrato, muy parecido a cómo el vapor de agua escarcha una ventana fría. En contraste, CVD es un proceso químico donde se introducen gases precursores en una cámara y reaccionan sobre un sustrato calentado para formar una capa sólida.

Su elección entre PVD y CVD no es solo una decisión de proceso; es una decisión estratégica impulsada por la tolerancia al calor de su sustrato y la geometría de la pieza que necesita recubrir. PVD es la opción ideal para aplicaciones de baja temperatura y línea de visión, mientras que CVD sobresale en alta temperatura y cobertura integral en formas complejas.

Los Mecanismos Centrales: Físico vs. Químico

Para seleccionar la tecnología adecuada, primero debe comprender cómo funciona fundamentalmente cada una. La "P" en PVD y la "Q" en CVD son las letras más importantes a considerar.

Cómo funciona PVD: Un proceso de línea de visión

PVD es un proceso de vaporización mecánica o térmica. Un material fuente sólido, conocido como "blanco", es bombardeado con energía dentro de una cámara de alto vacío.

Esta energía vaporiza el material blanco en un plasma de átomos o moléculas. Un potencial de voltaje luego dirige este vapor hacia el sustrato, donde se condensa átomo por átomo para formar una película delgada y sólida.

Piense en ello como pintar con spray a nivel atómico. El vapor viaja en línea recta, lo que significa que solo recubre las superficies que están en su línea de visión directa.

Cómo funciona CVD: Una reacción química conformable

CVD utiliza reacciones químicas, no fuerza física. Los gases precursores volátiles se bombean a una cámara de reacción que contiene el sustrato calentado.

La alta temperatura del sustrato proporciona la energía necesaria para desencadenar una reacción química entre los gases. Esta reacción hace que se forme un nuevo material sólido y se deposite sobre la superficie del sustrato.

Este proceso es más como hornear un pastel. Los ingredientes (gases) se mezclan en la cámara, y el calor hace que se transformen en un nuevo sólido (el recubrimiento) que cubre cada superficie expuesta, independientemente de la orientación.

Comprendiendo las Diferencias Clave

La divergencia entre un proceso físico y uno químico crea diferencias prácticas significativas en temperatura, propiedades del recubrimiento y idoneidad de la aplicación.

Temperatura de Operación

Este es a menudo el factor decisivo más crítico. PVD es un proceso de baja temperatura, que opera típicamente entre 250°C y 450°C. Esto lo hace seguro para materiales que no pueden soportar altas temperaturas, como muchos aceros, aleaciones y plásticos.

CVD es un proceso de alta temperatura, que generalmente requiere temperaturas de 450°C a más de 1050°C. Este calor intenso limita su uso a sustratos que son térmicamente estables, como cerámicas o ciertos metales robustos.

Cobertura y Conformabilidad

La naturaleza de línea de visión de PVD significa que le cuesta recubrir geometrías complejas. El interior de los tubos, las áreas sombreadas o las esquinas internas afiladas recibirán poco o ningún recubrimiento.

CVD sobresale en el recubrimiento conformable. Debido a que los gases envuelven todo el sustrato antes de reaccionar, la película resultante es altamente uniforme incluso en las superficies y canales internos más intrincados.

Propiedades de la Película

PVD típicamente produce recubrimientos delgados, lisos y extremadamente duros. Ofrece un control preciso sobre el espesor y el acabado de la película.

CVD se puede utilizar para crear recubrimientos más gruesos que son excepcionalmente duraderos y pueden diseñarse para propiedades específicas como resistencia a la corrosión o conductividad eléctrica. Sin embargo, el acabado de la superficie puede ser más rugoso que el de un recubrimiento PVD.

Tomando la Decisión Correcta para su Aplicación

La tecnología óptima está dictada por las limitaciones y objetivos específicos de su proyecto. Base su decisión en el material, la forma de la pieza y el resultado deseado.

- Si su enfoque principal es recubrir una forma compleja o una superficie interna: CVD es la opción superior debido a su excelente conformabilidad.

- Si debe recubrir un material sensible a la temperatura (como acero templado, aluminio o plásticos): PVD es la opción necesaria debido a su menor temperatura de proceso.

- Si su objetivo es una película decorativa u óptica extremadamente delgada, lisa y precisa: PVD a menudo proporciona un mejor control y una superficie final más lisa.

- Si necesita una capa muy gruesa, robusta o resistente a la corrosión en un sustrato tolerante al calor: CVD puede construir capas más gruesas y altamente funcionales de manera más efectiva.

Al comprender las ventajas y desventajas entre un proceso físico de línea de visión y una reacción química de alta temperatura, puede seleccionar con confianza la tecnología que se alinea con su objetivo de ingeniería.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Vaporización física | Reacción química |

| Temperatura | Baja (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura | Línea de visión | Conformable (cubre formas complejas) |

| Ideal para | Materiales sensibles a la temperatura, películas delgadas/lisas | Sustratos tolerantes al calor, recubrimientos gruesos/duraderos |

¿Aún no está seguro de qué tecnología de recubrimiento es la adecuada para su aplicación? Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para procesos de recubrimiento precisos. Podemos ayudarle a seleccionar la solución ideal para su sustrato y requisitos de rendimiento. Contáctenos hoy para discutir su proyecto y lograr resultados superiores con la tecnología adecuada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura