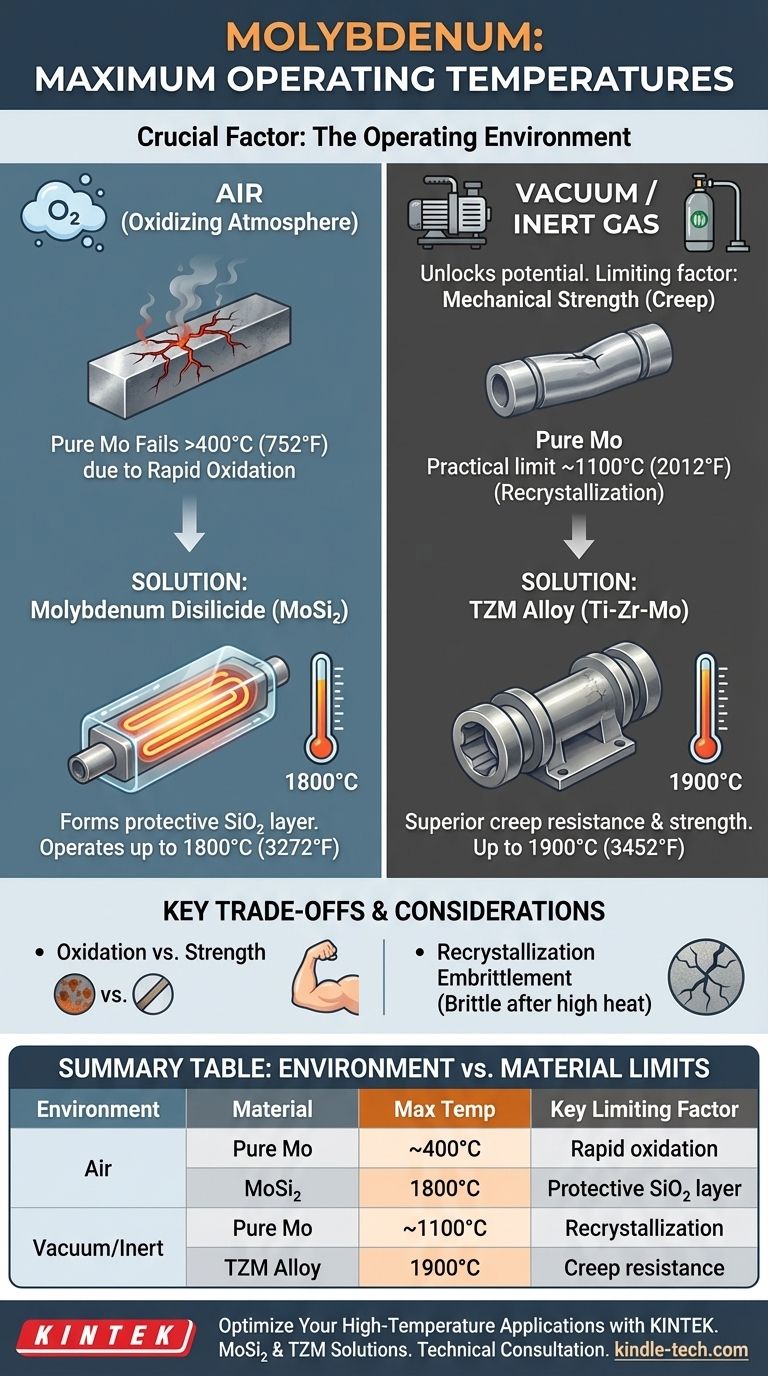

La temperatura máxima de funcionamiento del molibdeno no es un valor único; depende totalmente del entorno operativo y de la forma específica del material que se esté utilizando. En vacío o atmósfera inerte, las aleaciones de molibdeno pueden operar hasta 1900 °C (3452 °F), pero en aire abierto, el molibdeno puro comienza a fallar rápidamente por encima de los 400 °C (752 °F). Se requieren compuestos especializados como el disiliciuro de molibdeno (MoSi₂) para alcanzar temperaturas de 1800 °C (3272 °F) en un entorno de aire.

El punto de fusión excepcionalmente alto del molibdeno a menudo se ve eclipsado por su pobre rendimiento en presencia de oxígeno. Por lo tanto, el límite de temperatura práctico no lo define la fusión, sino la resistencia del material a la oxidación y su resistencia mecánica a la temperatura.

El factor crítico: El impacto de la atmósfera

La variable más importante que determina el rendimiento del molibdeno es la atmósfera en la que opera. La diferencia entre su capacidad en vacío y en aire abierto no es menor: es la principal restricción de diseño.

Funcionamiento en aire (atmósfera oxidante)

El molibdeno puro no se puede utilizar para aplicaciones a alta temperatura en presencia de oxígeno. Comienza a oxidarse a aproximadamente 400 °C (752 °F).

Esta oxidación se acelera drásticamente con el calor, y por encima de aproximadamente 795 °C (1463 °F), forma un óxido volátil (MoO₃) que se sublima rápidamente, haciendo que el material se evapore literalmente y falle catastróficamente.

La solución MoSi₂ para el aire

Para superar esta limitación, el molibdeno se combina con silicio para crear disiliciuro de molibdeno (MoSi₂), un material similar a la cerámica que se utiliza en elementos calefactores de alta temperatura.

Cuando se calienta al aire, el MoSi₂ forma una capa exterior delgada y protectora de dióxido de silicio (SiO₂), o vidrio de cuarzo. Esta capa evita que el oxígeno llegue al material subyacente, lo que le permite funcionar de manera fiable a temperaturas de hasta 1800 °C.

Funcionamiento en vacío o gas inerte

En un entorno no oxidante, como un alto vacío o un gas inerte como el argón, se desbloquea el verdadero potencial del molibdeno.

Sin oxígeno, el factor limitante ya no es la oxidación, sino la resistencia mecánica del material y su resistencia a la "fluencia" (creep): la tendencia a deformarse lentamente bajo tensión a altas temperaturas. Aquí es donde las aleaciones específicas de molibdeno se vuelven críticas.

Molibdeno puro frente a sus aleaciones

El término "molibdeno" a menudo se refiere a una familia de materiales, no solo al elemento puro. La aleación mejora drásticamente sus propiedades a alta temperatura.

Molibdeno puro

El molibdeno puro tiene un punto de fusión muy alto de 2623 °C (4753 °F), pero su utilidad estructural es mucho menor.

Comienza a perder resistencia significativa y puede recristalizarse a temperaturas superiores a 900 °C, lo que lo vuelve quebradizo una vez enfriado. Para aplicaciones como los carros de horno, su límite práctico se cita a menudo en torno a los 1100 °C.

Aleación TZM (Titanio-Zirconio-Molibdeno)

TZM es la principal aleación estructural de molibdeno para altas temperaturas. Pequeñas adiciones de titanio y zirconio crean una fina dispersión de carburos dentro del metal.

Esta estructura eleva significativamente la temperatura de recristalización y mejora drásticamente la resistencia a la fluencia y la resistencia a altas temperaturas. Esto permite que los componentes TZM se utilicen eficazmente hasta 1900 °C en vacío.

Molibdeno Lanthanado (ML)

El molibdeno lanthanado es otra aleación mejorada donde se dispersan partículas microscópicas de óxido de lantano dentro del metal.

De manera similar al TZM, esto eleva la temperatura de recristalización y mejora la ductilidad después del uso, haciéndolo más robusto y resistente a la fractura a temperatura ambiente después de haber sido expuesto a altas temperaturas.

Comprender las compensaciones

Elegir el material correcto requiere equilibrar sus fortalezas frente a sus debilidades inherentes.

Oxidación frente a resistencia

La principal compensación es entre la resistencia a la oxidación y las propiedades mecánicas. MoSi₂ ofrece un rendimiento excepcional en aire, pero es quebradizo y tiene un uso limitado como material estructural. TZM tiene una resistencia sobresaliente a altas temperaturas, pero depende completamente de un entorno de vacío o inerte.

Fragilidad después del uso

Casi todas las formas de molibdeno sufren un fenómeno conocido como fragilización por recristalización. Después de calentarse a una temperatura alta, la estructura de grano del material cambia, haciéndolo extremadamente quebradizo a temperatura ambiente. Esto debe tenerse en cuenta en el diseño y manejo de cualquier componente.

Costo y maquinabilidad

El molibdeno y sus aleaciones son caros y más difíciles de mecanizar que los aceros comunes. La dureza del material y la tendencia a crear óxidos abrasivos hacen que el desgaste de las herramientas sea una consideración importante en la fabricación.

Tomar la decisión correcta para su aplicación

Para seleccionar el material correcto, primero debe definir su entorno operativo y su objetivo de rendimiento principal.

- Si su enfoque principal es el funcionamiento a alta temperatura en un entorno de aire: Elija los elementos calefactores de disiliciuro de molibdeno (MoSi₂), ya que están diseñados específicamente para resistir la oxidación.

- Si su enfoque principal es la resistencia estructural en vacío o atmósfera inerte: Elija la aleación TZM por su resistencia superior a la fluencia y mayor temperatura de uso en comparación con el molibdeno puro.

- Si su enfoque principal es una aplicación de propósito general en vacío por debajo de 1100 °C: El molibdeno puro puede ser una opción rentable donde la resistencia máxima a alta temperatura no es el factor limitante.

En última instancia, la selección del material de molibdeno correcto depende menos de su punto de fusión teórico y más de una comprensión clara de su atmósfera operativa y sus requisitos mecánicos.

Tabla de resumen:

| Entorno | Material | Temperatura máxima de funcionamiento | Factor limitante clave |

|---|---|---|---|

| Aire (Oxidante) | Molibdeno puro | ~400°C (752°F) | Oxidación rápida y fallo |

| Aire (Oxidante) | Disiliciuro de molibdeno (MoSi₂) | Hasta 1800°C (3272°F) | La capa protectora de SiO₂ previene la oxidación |

| Vacío/Gas inerte | Molibdeno puro | ~1100°C (2012°F) | Recristalización y fragilidad |

| Vacío/Gas inerte | Aleación TZM | Hasta 1900°C (3452°F) | Resistencia a la fluencia y resistencia mecánica |

Optimice sus aplicaciones de alta temperatura con KINTEK

Elegir el material de molibdeno correcto es fundamental para los procesos de alta temperatura de su laboratorio. Ya sea que necesite elementos calefactores robustos para entornos de aire o componentes estructurales de alta resistencia para hornos de vacío, KINTEK tiene la experiencia y los productos para satisfacer sus requisitos específicos.

Ofrecemos:

- Elementos calefactores de disiliciuro de molibdeno (MoSi₂) para un funcionamiento fiable de hasta 1800 °C en aire

- Componentes de aleación TZM para una resistencia superior y resistencia a la fluencia en atmósferas de vacío/inerte

- Consultoría técnica para ayudarle a seleccionar el material óptimo en función de su entorno operativo y sus objetivos de rendimiento

No permita que las limitaciones del material comprometan su investigación o producción. Nuestro equipo se especializa en equipos y consumibles de laboratorio, asegurando que obtenga la solución adecuada para sus desafíos de alta temperatura.

Contacte con KINTEK hoy mismo para analizar los requisitos de su aplicación y descubrir cómo nuestras soluciones de molibdeno pueden mejorar la capacidad y eficiencia de su laboratorio.

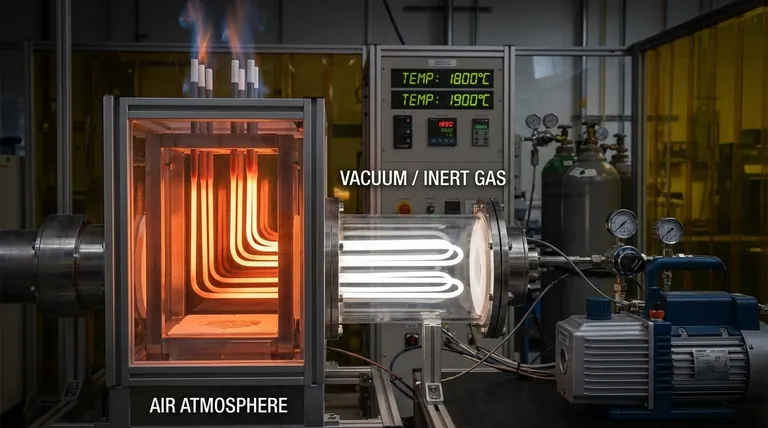

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Polvo de Granulación de Alúmina Avanzada de Cerámica Fina de Ingeniería para Baja Temperatura

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué usar un horno de vacío con trampa de titanio para el pre-revestimiento? Protege los sustratos y previene las grietas del revestimiento LSCF

- ¿Cuáles son los efectos del proceso de recocido? Lograr un rendimiento y trabajabilidad superiores del material

- ¿Cuáles son los requisitos de control específicos para los hornos de calentamiento en DRI de cero reformado? Optimice su gestión térmica

- ¿Cuál es el papel principal de un horno de vacío de alta temperatura en la granulación de polvo de cromo? Perspectivas clave de sinterización

- ¿Qué papel juega un horno de revenido de alta precisión en el tratamiento del acero 42CrMo4? Optimizar la resistencia y la tenacidad

- ¿Cuál es la temperatura y el tiempo de temple? Dominando los parámetros críticos para el endurecimiento de metales

- ¿Cuáles son los beneficios del recocido de metales? Aumentar la ductilidad y aliviar las tensiones internas

- ¿Se realiza un temple después del recocido? Comprenda el papel fundamental de la velocidad de enfriamiento