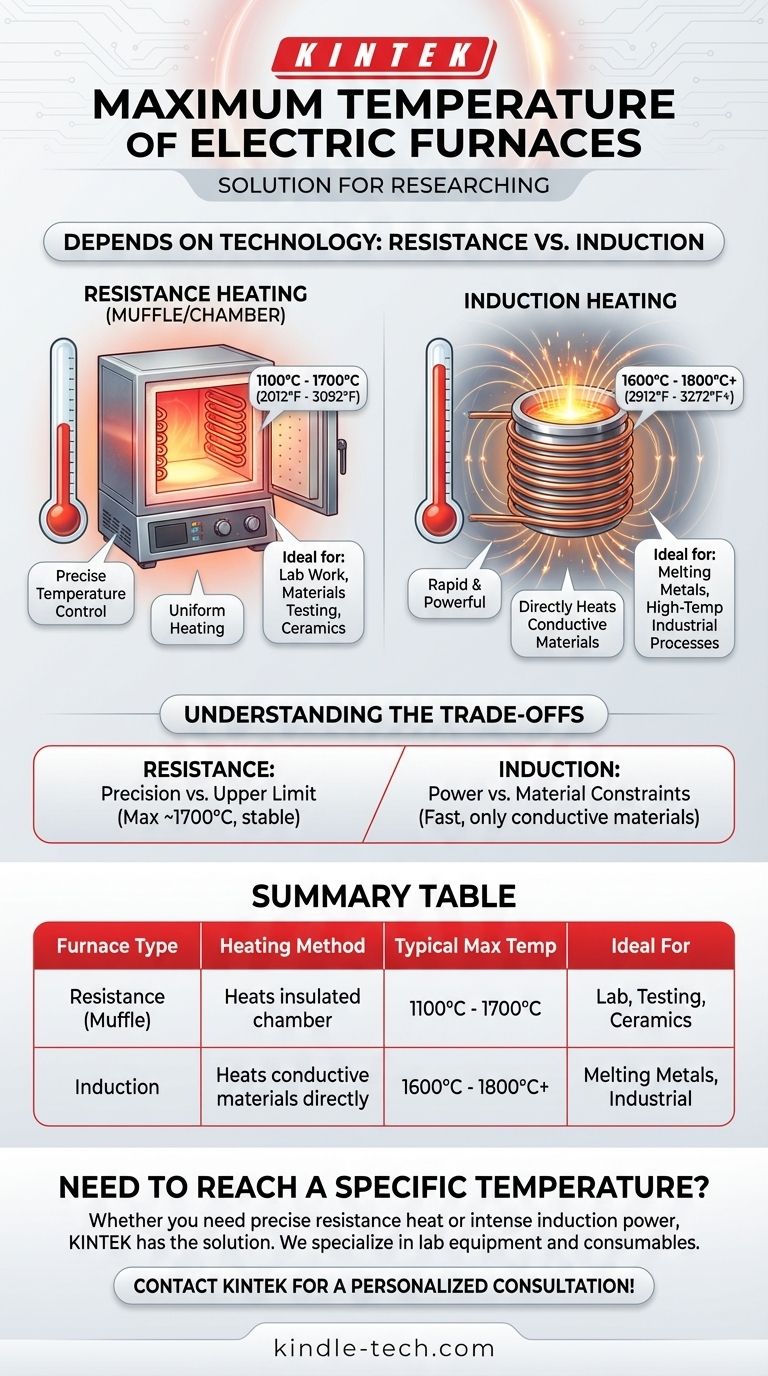

La temperatura máxima de un horno eléctrico no es un valor único, ya que depende totalmente del diseño del horno y de la tecnología de calentamiento. Mientras que los hornos eléctricos de resistencia básicos operan en el rango de 1100 °C a 1700 °C (2012 °F a 3092 °F), los hornos eléctricos de inducción especializados pueden superar los 1800 °C (3272 °F) para aplicaciones industriales exigentes como la fusión de metales.

La conclusión fundamental es que el término "horno eléctrico" describe dos tecnologías fundamentalmente diferentes: el calentamiento por resistencia y el calentamiento por inducción. La temperatura máxima requerida dictará qué tecnología es apropiada para su tarea.

Los dos tipos principales de hornos eléctricos

El término "horno eléctrico" es una categoría amplia. La temperatura máxima del horno y el caso de uso ideal están determinados por su método de calentamiento principal.

Hornos de calentamiento por resistencia (de mufla/cámara)

Este es el tipo más común de horno eléctrico para aplicaciones de laboratorio y taller. Funciona de manera muy parecida a un horno convencional, pero a una escala mucho más potente.

Una cámara aislada está revestida con elementos calefactores de alta temperatura. Cuando la electricidad pasa a través de estos elementos, se calientan y emiten calor, elevando uniformemente la temperatura de toda la cámara y de lo que hay dentro.

Estos hornos son conocidos por su control preciso de la temperatura y calentamiento uniforme. Son el estándar para aplicaciones como análisis químico, pruebas de materiales y procesamiento de cerámica dental. La temperatura máxima para estas unidades generalmente se encuentra entre 1100 °C y 1700 °C.

Hornos de calentamiento por inducción

Los hornos de inducción operan con un principio completamente diferente. No calientan la cámara; calientan el material directamente.

Se pasa una potente corriente alterna a través de una bobina de cobre, que genera un campo magnético fuerte y cambiante rápidamente. Cuando se coloca un material conductor (como metal) dentro de esta bobina, el campo magnético induce corrientes eléctricas dentro del propio material. Estas corrientes internas generan un calor inmenso muy rápidamente.

Debido a que el calor se genera dentro de la pieza de trabajo, los hornos de inducción pueden alcanzar temperaturas extremadamente altas con gran velocidad. Son los caballos de batalla de la industria metalúrgica, capaces de alcanzar entre 1600 °C y más de 1800 °C para fundir acero y otras aleaciones.

Comprensión de las compensaciones

Elegir un horno no se trata solo de alcanzar una temperatura objetivo; se trata de comprender las concesiones inherentes a cada tecnología.

Hornos de resistencia: Precisión frente a límite superior

La fortaleza de un horno de resistencia es su capacidad para crear un entorno térmico estable, uniforme y controlado con precisión. Sin embargo, los propios elementos calefactores tienen un punto de fusión, lo que crea un techo práctico para la temperatura máxima del horno, que generalmente alcanza alrededor de 1700 °C.

Hornos de inducción: Potencia frente a limitaciones del material

El calentamiento por inducción es increíblemente rápido y potente, lo que lo hace inigualable para fundir materiales conductores. Su principal limitación es que solo funciona con materiales que conducen electricidad. No se puede utilizar para calentar cerámica, vidrio u otros materiales no conductores directamente.

La aplicación define la tecnología

Un laboratorio dental que procesa dióxido de circonio a 1530 °C requiere el calor preciso y uniforme de un horno de mufla de resistencia. Por el contrario, una fundición que funde chatarra de acero necesita la potencia bruta y directa de un horno de inducción para alcanzar temperaturas superiores a 1600 °C.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno correcto, primero debe definir su aplicación y requisitos de temperatura.

- Si su enfoque principal es el trabajo de laboratorio, el tratamiento térmico o el procesamiento de cerámicas: Un horno de resistencia (de mufla) es la opción estándar, que proporciona un excelente control dentro de un rango típico de 1100 °C a 1700 °C.

- Si su enfoque principal es fundir metales o alcanzar temperaturas superiores a 1700 °C: Un horno de inducción es la tecnología necesaria, ya que proporciona calor rápido e intenso directamente a los materiales conductores.

Al hacer coincidir la tecnología de calentamiento con su tarea específica, se asegura de tener la herramienta adecuada para el trabajo.

Tabla de resumen:

| Tipo de horno | Método de calentamiento | Temperatura máxima típica | Ideal para |

|---|---|---|---|

| Horno de resistencia (de mufla) | Calienta una cámara aislada | 1100 °C - 1700 °C (2012 °F - 3092 °F) | Trabajo de laboratorio, pruebas de materiales, procesamiento de cerámicas |

| Horno de inducción | Calienta directamente los materiales conductores | 1600 °C - 1800 °C+ (2912 °F - 3272 °F+) | Fusión de metales, procesos industriales de alta temperatura |

¿Necesita alcanzar una temperatura específica?

Elegir el horno eléctrico adecuado es fundamental para sus resultados. Ya sea que necesite el calor preciso y uniforme de un horno de resistencia para el trabajo de laboratorio o la potencia intensa de un horno de inducción para la fusión de metales, KINTEK tiene la solución.

Nos especializamos en equipos de laboratorio y consumibles, proporcionando hornos confiables adaptados a sus requisitos exactos de temperatura y aplicación. Permita que nuestros expertos le ayuden a seleccionar el horno perfecto para sus necesidades.

¡Póngase en contacto con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?