En el análisis técnico, un horno de calcinación es un horno de alta temperatura diseñado para la combustión controlada y completa de una muestra. Su propósito principal es quemar toda la materia orgánica, dejando solo el residuo inorgánico no combustible —la "ceniza"— para su posterior medición y análisis. Este proceso es una técnica fundamental para determinar la composición de los materiales.

Un horno de calcinación no es simplemente para quemar cosas; es un instrumento de precisión para separar lo orgánico de lo inorgánico. Al reducir una muestra a sus componentes minerales fundamentales, permite a los científicos e ingenieros cuantificar e identificar de qué está hecho realmente un material.

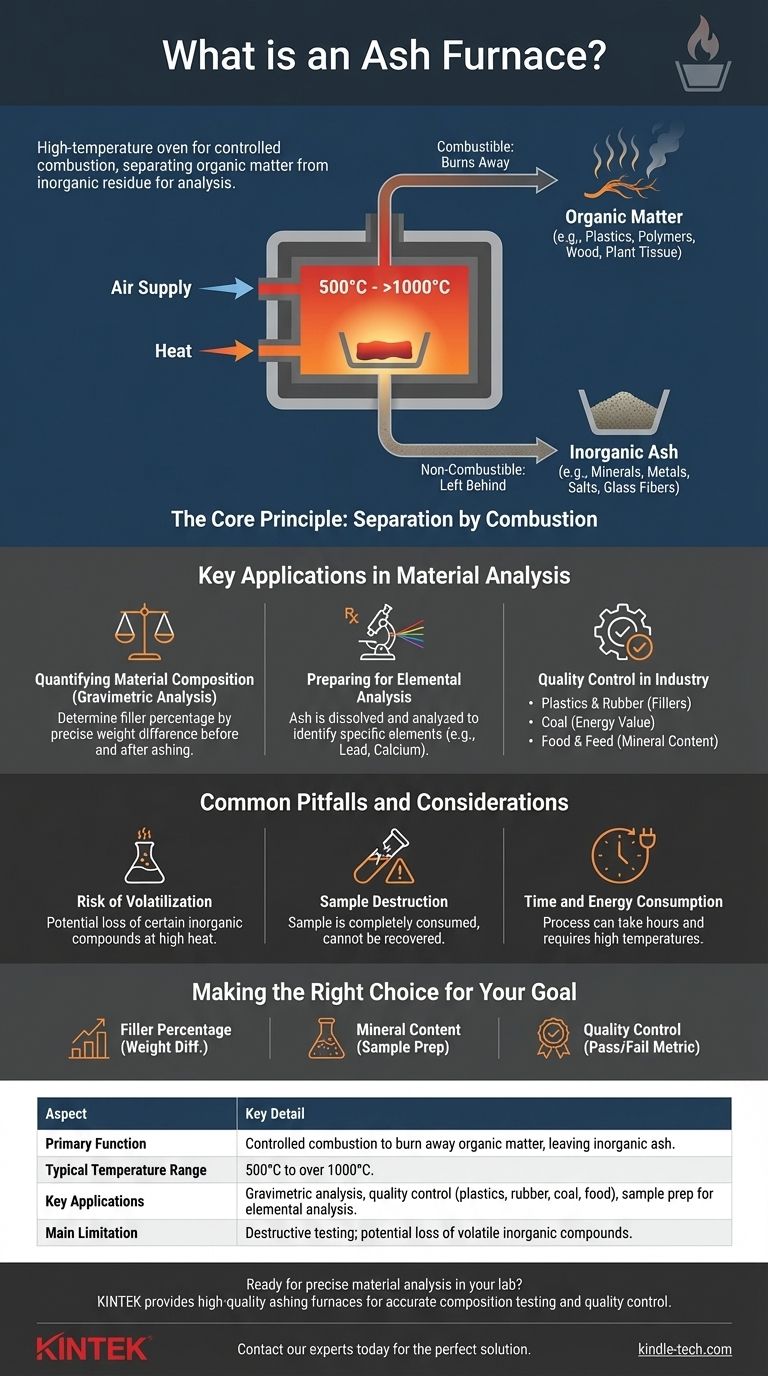

El principio fundamental: separación por combustión

Un horno de calcinación opera bajo un principio sencillo pero crítico: usar alto calor y oxígeno para eliminar sistemáticamente una parte de una muestra (la porción combustible) para aislar la otra (la porción no combustible).

¿Qué es la "calcinación"?

La calcinación es el proceso de combustión completa. Una muestra se coloca dentro del horno y se calienta a temperaturas que suelen oscilar entre 500 °C y más de 1000 °C en presencia de aire. Este ambiente hace que todos los compuestos orgánicos —aquellos basados en carbono— se oxiden y se quemen como gases como el dióxido de carbono.

El papel de la alta temperatura y el aire

La combinación de calor extremo y un suministro de aire controlado asegura que la combustión sea completa. Una temperatura o un oxígeno insuficientes darían como resultado una combustión incompleta, dejando carbón (carbono) y sesgando los resultados finales. El horno proporciona el ambiente ideal para que esta reacción química se complete.

Componentes orgánicos vs. inorgánicos

La clave para entender la calcinación es la distinción entre lo que se quema y lo que queda.

- Materia orgánica: Esto incluye plásticos, polímeros, caucho, madera, tejido vegetal y otros materiales a base de carbono. Estos componentes se consumen completamente en el horno.

- Materia inorgánica: Esto incluye minerales, metales, sales, fibras de vidrio y otros rellenos. Estos materiales no combustibles se quedan como ceniza.

Aplicaciones clave en el análisis de materiales

Los datos obtenidos de una prueba de calcinación son cruciales para el control de calidad, la investigación y el cumplimiento normativo en muchas industrias.

Cuantificación de la composición del material

El uso más común de un horno de calcinación es para el análisis gravimétrico —determinar la composición por peso. Al pesar con precisión una muestra antes y después de la calcinación, se puede calcular el porcentaje de contenido orgánico e inorgánico. Por ejemplo, esto revela la cantidad de relleno mineral en un compuesto de plástico o caucho.

Preparación para el análisis elemental

La calcinación es a menudo el primer paso en un flujo de trabajo analítico más complejo. La ceniza resultante, libre de interferencias orgánicas, puede disolverse y analizarse utilizando técnicas como la espectroscopia para identificar los elementos específicos (por ejemplo, plomo, calcio, hierro) presentes en la muestra original. Esto es común en el análisis de alimentos para determinar el contenido mineral.

Control de calidad en la industria

Las industrias confían en la calcinación para asegurar que sus productos cumplan con especificaciones estrictas.

- Plásticos y caucho: Para verificar el porcentaje de rellenos de refuerzo como vidrio o talco.

- Carbón: Para determinar el contenido de cenizas, que es un indicador clave de su calidad y valor energético.

- Alimentos y piensos: Para medir el contenido mineral total, una métrica nutricional importante.

Errores comunes y consideraciones

Aunque potente, el proceso de calcinación no está exento de limitaciones. Ser consciente de ellas es fundamental para generar datos precisos.

Riesgo de volatilización

El principal inconveniente es la posible pérdida de ciertos compuestos inorgánicos. Algunas sales metálicas u óxidos pueden vaporizarse o descomponerse a las altas temperaturas utilizadas para la calcinación. Esto conduce a una subestimación del verdadero contenido de cenizas y requiere un desarrollo cuidadoso del método para materiales sensibles.

Destrucción de la muestra

La calcinación es una forma de prueba destructiva. La muestra original se consume completamente en el proceso y no se puede recuperar. Esto debe considerarse cuando se trabaja con muestras limitadas o valiosas.

Tiempo y consumo de energía

El proceso de calentamiento, mantenimiento a alta temperatura y enfriamiento puede tardar varias horas en completarse. Esto, combinado con las altas temperaturas requeridas, hace de la calcinación un método analítico relativamente intensivo en energía.

Elegir correctamente para su objetivo

El propósito de una prueba de calcinación informa directamente cómo debe interpretar sus resultados.

- Si su enfoque principal es determinar el porcentaje de relleno: Los datos críticos son los pesos inicial y final precisos, ya que la diferencia es la clave para calcular su porcentaje.

- Si su enfoque principal es identificar el contenido mineral: Considere el proceso de calcinación como un paso de preparación de la muestra. La ceniza resultante es su verdadero material de partida para un análisis elemental adicional.

- Si su enfoque principal es el control de calidad rutinario: El valor absoluto de ceniza es su métrica de aprobación/rechazo, que comparará con una especificación de producto establecida o un estándar conocido.

En última instancia, el horno de calcinación sirve para aclarar su visión eliminando la complejidad orgánica y revelando la estructura inorgánica de un material.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Función principal | Combustión controlada para quemar materia orgánica, dejando cenizas inorgánicas. |

| Rango de temperatura típico | 500 °C a más de 1000 °C. |

| Aplicaciones clave | Análisis gravimétrico, control de calidad (plásticos, caucho, carbón, alimentos), preparación de muestras para análisis elemental. |

| Limitación principal | Pruebas destructivas; posible pérdida de compuestos inorgánicos volátiles. |

¿Listo para lograr un análisis preciso de materiales en su laboratorio?

Un horno de calcinación es la piedra angular de las pruebas de composición precisas. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de calcinación fiables, para satisfacer las rigurosas demandas de los laboratorios de control de calidad e investigación.

Le proporcionamos las herramientas para:

- Determinar con precisión los porcentajes de relleno en plásticos y caucho.

- Realizar controles de calidad esenciales en productos de carbón y alimentos.

- Preparar muestras impecables para análisis elemental posterior.

Hablemos de su aplicación específica. Contacte hoy mismo a nuestros expertos para encontrar la solución de calcinación perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la importancia de un horno de mufla? Logre un calentamiento de alta pureza y sin contaminantes

- ¿Cómo se hace biocarbón en un horno de mufla? Una guía paso a paso para la pirólisis controlada

- ¿Cuál es el uso de un horno de mufla en la industria farmacéutica? Asegure la pureza de los medicamentos con un análisis preciso a alta temperatura

- ¿Qué es el análisis en horno mufla? Logre un procesamiento puro a alta temperatura para sus materiales

- ¿Cuál es la temperatura de funcionamiento de un horno de mufla? De 200°C a 1800°C para su aplicación