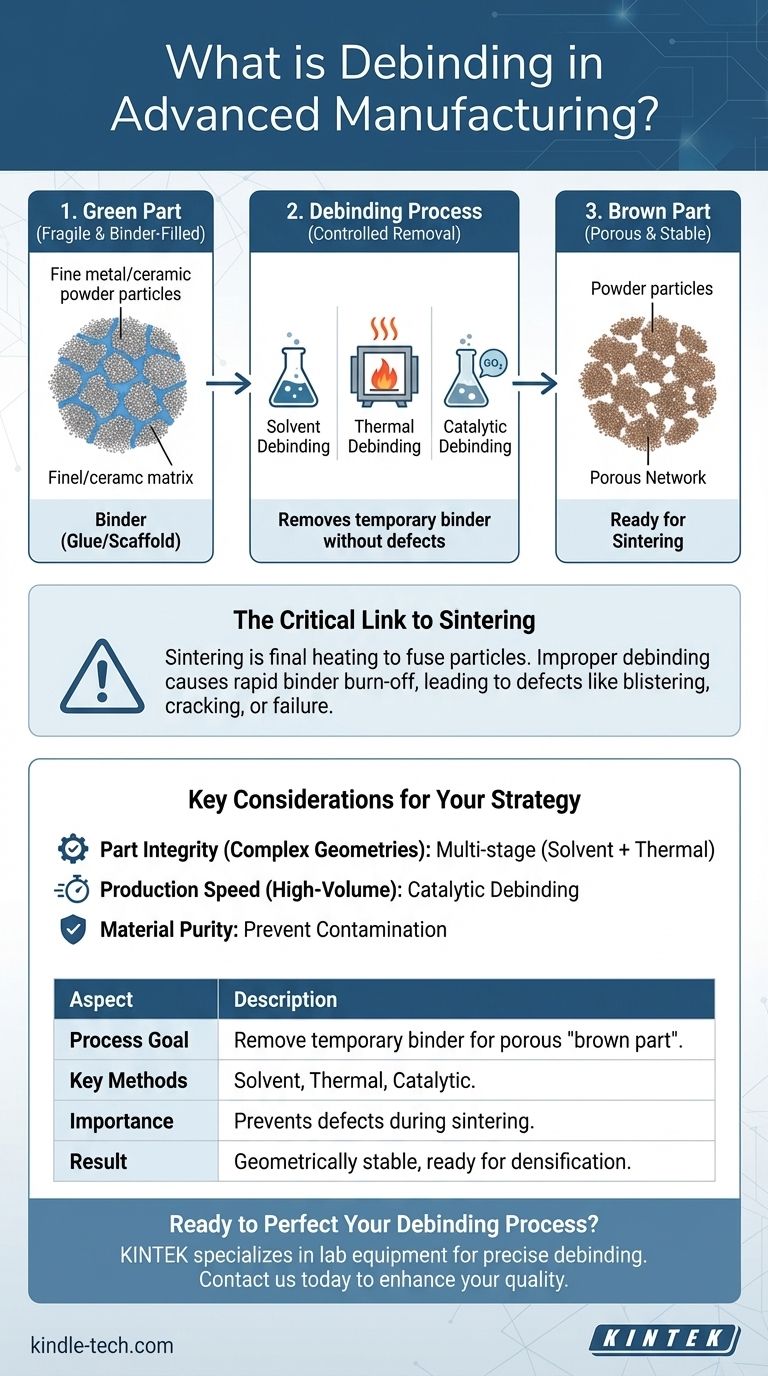

En la fabricación avanzada, la desaglomeración es el proceso crítico de eliminar sistemáticamente el material aglutinante temporal, o "pegamento", de un componente recién moldeado o impreso. Este componente, conocido como "pieza verde", es una mezcla frágil de polvo fino de metal o cerámica mantenida unida por este aglutinante. La desaglomeración prepara cuidadosamente la pieza para la etapa final de sinterizado a alta temperatura, donde adquiere su resistencia y densidad finales.

El propósito central de la desaglomeración es transformar una "pieza verde" frágil y llena de aglutinante en una "pieza marrón" porosa pero geométricamente estable. Esta transición debe ejecutarse a la perfección para evitar defectos, ya que el éxito de todo el proceso de fabricación depende de la eliminación completa y controlada de este andamiaje temporal.

El papel del aglutinante: del polvo a la pieza "verde"

Por qué son necesarios los aglutinantes

Los polvos finos de metal o cerámica no pueden mantener una forma compleja por sí solos. Se comportan más como arena que como un sólido.

Un aglutinante, generalmente una mezcla de polímeros, ceras y otros agentes, actúa como un andamiaje temporal. Permite que el polvo se moldee, extruya o imprima con precisión en una forma detallada, creando lo que se conoce como la pieza verde.

La composición de la pieza "verde"

La pieza verde se compone en su mayor parte del polvo metálico o cerámico final, pero una parte significativa de su volumen es el sistema aglutinante. Este aglutinante proporciona resistencia al manejo, pero debe eliminarse antes del paso final.

El proceso de desaglomeración: de pieza "verde" a pieza "marrón"

El objetivo principal: eliminación controlada

El objetivo principal de la desaglomeración es extraer el aglutinante de la pieza verde sin causar hinchazón, agrietamiento o distorsión.

A medida que se elimina el aglutinante, deja una red de poros entre las partículas de polvo. El componente resultante se denomina pieza marrón, que es muy porosa y muy frágil.

Métodos comunes de desaglomeración

La desaglomeración rara vez es una acción única. Como señala el material de referencia, a menudo implica múltiples ciclos o métodos para eliminar diferentes componentes del sistema aglutinante.

- Desaglomeración por solvente: La pieza verde se sumerge en un baño de solvente que disuelve y lixivia una porción significativa del aglutinante. Este suele ser el primer paso, creando una red de poros abiertos para las etapas posteriores.

- Desaglomeración térmica: La pieza se calienta lentamente en un horno con atmósfera controlada. El calor descompone y evapora el material aglutinante restante. Esto debe hacerse gradualmente para evitar una acumulación rápida de gas, lo que podría dañar la pieza.

- Desaglomeración catalítica: Este método utiliza un catalizador gaseoso (a menudo un ácido) para descomponer químicamente el aglutinante a temperaturas más bajas que la desaglomeración térmica. Esto puede acelerar significativamente el proceso.

El vínculo crítico con el sinterizado

Por qué es esencial la desaglomeración

El sinterizado es el paso final de fabricación, donde la pieza marrón se calienta a una temperatura cercana al punto de fusión del polvo. A esta temperatura, las partículas individuales se fusionan, eliminando los poros y densificando la pieza hasta su estado final y sólido.

Las consecuencias de una desaglomeración inadecuada

Si queda una cantidad significativa de aglutinante cuando la pieza entra en el horno de sinterización a alta temperatura, se quemará muy rápidamente.

Esta rápida desgasificación crea una inmensa presión interna, lo que provoca defectos graves como ampollas, grietas, distorsión o incluso el fallo completo del componente. Por lo tanto, un proceso de desaglomeración exhaustivo no es negociable para producir una pieza de calidad.

Consideraciones clave para su estrategia de desaglomeración

Elegir la estrategia de desaglomeración correcta depende totalmente de su material, la geometría de la pieza y los objetivos de producción.

- Si su enfoque principal es la integridad de la pieza para geometrías complejas: Un proceso de varias etapas, como combinar la desaglomeración por solvente y la térmica lenta, suele ser el enfoque más seguro para prevenir tensiones y distorsiones.

- Si su enfoque principal es la velocidad de producción de gran volumen: La desaglomeración catalítica suele ser el método más rápido, pero requiere un sistema de aglutinante compatible y equipo especializado.

- Si su enfoque principal es la pureza del material: Debe asegurarse de que el método de desaglomeración elegido (especialmente los solventes) no contamine ni reaccione negativamente con el polvo fino de metal o cerámica.

En última instancia, comprender la desaglomeración es crucial para cualquiera que busque transformar un componente basado en polvo con forma precisa en un producto final robusto y de alto rendimiento.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo del proceso | Eliminar el material aglutinante temporal de una "pieza verde" para crear una "pieza marrón" porosa. |

| Métodos clave | Desaglomeración por solvente, Desaglomeración térmica, Desaglomeración catalítica. |

| Importancia | Previene defectos como ampollas y grietas durante la etapa final de sinterizado. |

| Resultado | Una pieza geométricamente estable lista para la densificación a alta temperatura. |

¿Listo para perfeccionar su proceso de desaglomeración?

Elegir la estrategia de desaglomeración correcta es fundamental para la integridad y el rendimiento de sus piezas finales. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para una desaglomeración térmica y catalítica precisa, asegurando que sus componentes metálicos o cerámicos estén perfectamente preparados para el sinterizado.

Contáctenos hoy para discutir sus necesidades específicas de fabricación y descubrir cómo nuestras soluciones pueden mejorar la calidad y eficiencia de su producción.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la construcción de un horno mufla? Una inmersión profunda en sus sistemas centrales

- ¿Cuál es el uso del horno mufla en química? Logre un calentamiento libre de contaminantes para un análisis preciso

- ¿Cuál es la precaución para el horno de mufla? Protocolos de seguridad esenciales para la excelencia en el laboratorio

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura