En su esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación de materiales que construye una película delgada y sólida sobre una superficie a partir de una reacción química en fase gaseosa. Los gases precursores, que contienen los átomos requeridos, se introducen en una cámara de reacción donde se energizan, típicamente mediante calor intenso. Esta energía hace que los gases reaccionen y se descompongan sobre o cerca de un sustrato calentado, depositando una capa del material deseado átomo por átomo.

El mecanismo esencial de la CVD no es meramente la condensación, sino una transformación química controlada. Implica el transporte de reactivos gaseosos a una superficie, el uso de energía para desencadenar una reacción química específica que crea un sólido, y luego la eliminación de los subproductos gaseosos, dejando atrás una película pura e ingenierizada.

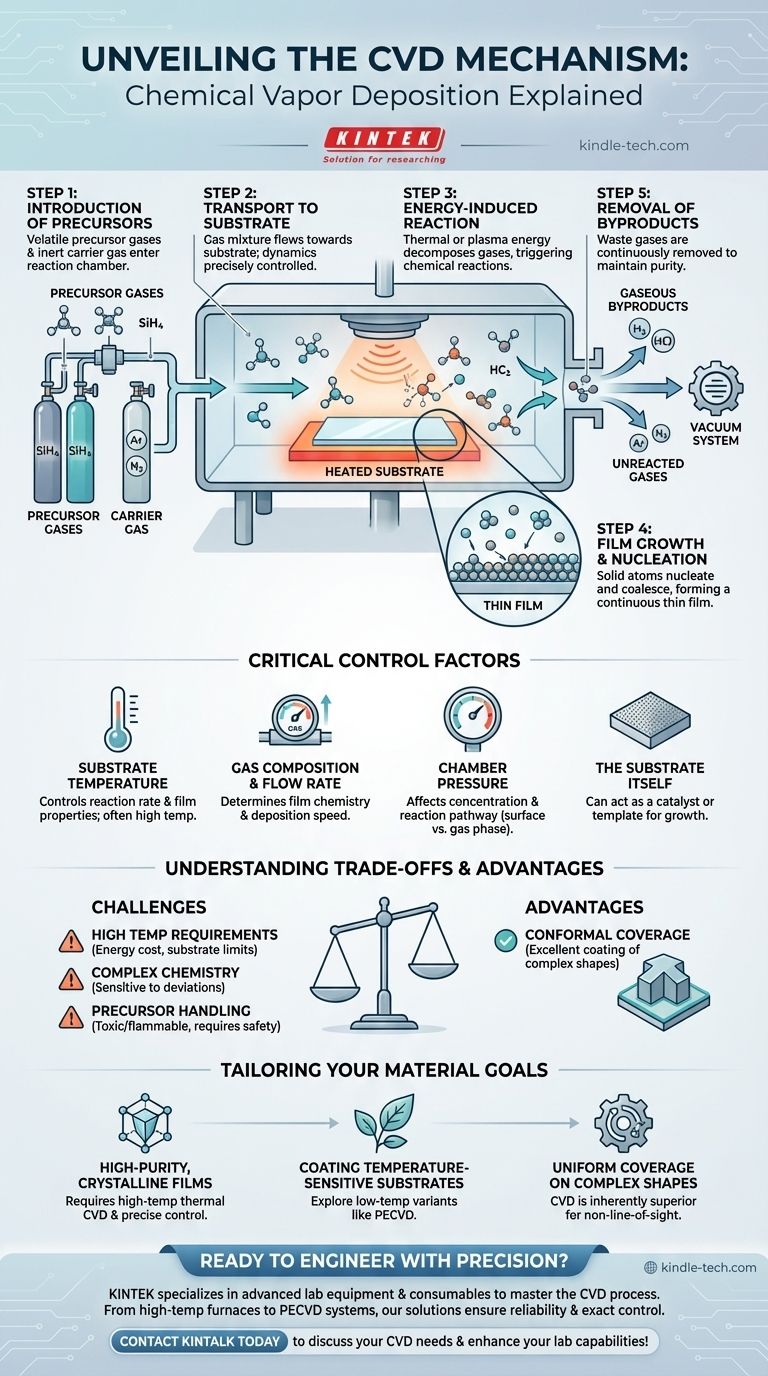

El mecanismo de la CVD paso a paso

Para comprender verdaderamente la CVD, es mejor desglosarla en una secuencia de eventos físicos y químicos distintos que ocurren dentro de la cámara de proceso.

Paso 1: Introducción de precursores

El proceso comienza alimentando uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los bloques de construcción moleculares de la película final.

Estos gases reactivos a menudo se diluyen con un gas portador inerte, como argón o nitrógeno, que ayuda a controlar la velocidad de reacción y asegurar una entrega uniforme al sustrato.

Paso 2: Transporte al sustrato

Esta mezcla de gases fluye a través de la cámara hacia el sustrato. La dinámica del flujo, la presión y la temperatura dentro de la cámara se controlan con precisión para asegurar una entrega estable y predecible de los reactivos a la superficie del sustrato.

Paso 3: Reacción inducida por energía

Este es el corazón del proceso CVD. A medida que los gases precursores se acercan o entran en contacto con el sustrato calentado, absorben energía térmica. En otras variantes, esta energía puede ser suministrada por un plasma.

Esta energía adicional es el catalizador que rompe los enlaces químicos en los gases precursores, haciendo que se descompongan y reaccionen. Esta reacción química resulta en la formación de un material sólido y subproductos gaseosos.

Paso 4: Crecimiento y nucleación de la película

Los átomos o moléculas sólidas creadas por la reacción se depositan sobre la superficie del sustrato. Comienzan a formar cúmulos estables, o "núcleos", que luego crecen y se fusionan para formar una película delgada continua y uniforme.

El propio sustrato puede actuar como catalizador, proporcionando una superficie reactiva que fomenta la descomposición de los precursores y la adherencia de la película depositada.

Paso 5: Eliminación de subproductos

Los subproductos gaseosos de la reacción química, junto con cualquier precursor no reaccionado y gases portadores, se eliminan de la cámara mediante un sistema de vacío. Esta eliminación continua es fundamental para mantener la pureza de la película e impulsar la reacción.

Los factores críticos de control

Las propiedades finales de la película depositada —su espesor, pureza, estructura cristalina y uniformidad— están dictadas por varios parámetros clave del proceso.

Temperatura del sustrato

La temperatura es, posiblemente, la variable más crítica. Controla directamente la velocidad de las reacciones químicas en la superficie. Demasiado baja, y la reacción no ocurrirá; demasiado alta, y se podrían obtener fases indeseables o reacciones en fase gaseosa que conduzcan a la formación de polvo en lugar de una película.

Composición y caudal del gas

El tipo de precursores utilizados y su concentración en el gas portador determinan la química de la película final. El caudal dicta el suministro de reactivos a la superficie, influyendo en la velocidad de deposición.

Presión de la cámara

La presión dentro de la cámara afecta la concentración de moléculas de gas y su trayectoria hacia el sustrato. Puede influir en si las reacciones ocurren principalmente en la superficie (deseado) o en la fase gaseosa por encima de ella (indeseado).

El propio sustrato

El material y la condición de la superficie del sustrato pueden ser una plataforma pasiva o un participante activo. Por ejemplo, en el crecimiento de grafeno, un sustrato de cobre actúa como catalizador para la descomposición de gases que contienen carbono y como plantilla para que se forme la red de grafeno.

Comprendiendo las compensaciones

Aunque potente, el mecanismo CVD presenta un conjunto distinto de desafíos operativos y consideraciones que lo distinguen de otros métodos como la Deposición Física de Vapor (PVD).

Requisitos de alta temperatura

La CVD térmica tradicional a menudo opera a temperaturas muy altas (900–1400 °C). Este alto costo energético puede limitar los tipos de materiales de sustrato que se pueden usar sin que se derritan o degraden.

Química compleja

El proceso se basa en un delicado equilibrio de reacciones químicas. Pequeñas desviaciones en la temperatura, presión o pureza del gas pueden conducir a diferentes vías químicas, resultando en impurezas o una estructura de película incorrecta.

Manipulación de precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad y equipos de manipulación sofisticados, lo que aumenta la complejidad operativa y el costo.

Cobertura conforme

Una ventaja clave que se deriva de su naturaleza gaseosa es que la CVD proporciona una excelente cobertura conforme. Esto significa que puede recubrir uniformemente formas complejas tridimensionales, lo cual es un desafío significativo para procesos de línea de visión como la PVD.

Cómo esto se aplica a sus objetivos de materiales

Comprender el mecanismo de la CVD le permite seleccionar y controlar el proceso para lograr resultados específicos para su material.

- Si su enfoque principal son películas cristalinas de alta pureza: Necesitará un proceso CVD térmico de alta temperatura con un control extremadamente preciso sobre la pureza y los caudales del gas.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura (como polímeros): Debe explorar variantes de baja temperatura como la CVD asistida por plasma (PECVD), que utiliza plasma de RF en lugar de calor intenso para energizar el gas.

- Si su enfoque principal es lograr una cobertura uniforme en formas complejas: La naturaleza fundamental en fase gaseosa de la CVD la convierte en una opción inherentemente superior a muchas técnicas de deposición de línea de visión.

En última instancia, comprender el mecanismo de la CVD lo transforma de un proceso de "caja negra" en una herramienta versátil y precisa para la ingeniería de materiales desde el átomo.

Tabla resumen:

| Paso de CVD | Acción clave | Resultado |

|---|---|---|

| 1. Introducción | Los gases precursores entran en la cámara | Se suministran los bloques de construcción para la película |

| 2. Transporte | Los gases fluyen hacia el sustrato calentado | Asegura una entrega uniforme de los reactivos |

| 3. Reacción | La energía descompone los gases en el sustrato | Se forma material sólido y subproductos gaseosos |

| 4. Crecimiento | Los átomos sólidos nuclean y forman una película | Se crea una película delgada continua y uniforme |

| 5. Eliminación de subproductos | Los residuos gaseosos se bombean | Mantiene la pureza de la película e impulsa la reacción |

¿Listo para diseñar sus materiales con precisión?

Comprender el mecanismo de la CVD es el primer paso para lograr películas delgadas de alta pureza y uniformes para su investigación o producción. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para dominar este proceso.

Ya sea que requiera un horno de alta temperatura para películas cristalinas o un sistema de CVD asistida por plasma (PECVD) para sustratos sensibles a la temperatura, nuestras soluciones están diseñadas para la fiabilidad y el control exacto. Deje que nuestros expertos le ayuden a seleccionar el equipo perfecto para cumplir con sus objetivos de materiales específicos.

Contacte con KINTALK hoy mismo para discutir sus necesidades de CVD y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura