El método de calcinación es una técnica analítica fundamental utilizada en química para determinar la composición de una muestra calentándola para eliminar materiales orgánicos, dejando atrás cenizas inorgánicas. Este proceso se aplica ampliamente en campos como el análisis de suelos, la ciencia de los alimentos y las pruebas de materiales para medir el contenido orgánico, la composición mineral o las impurezas. La calcinación implica calentar muestras en aire o en ambientes controlados, a menudo siguiendo procedimientos estandarizados como ISO, ASTM o EN. Las técnicas incluyen la calcinación en seco, la calcinación en húmedo y la calcinación a baja temperatura, cada una adecuada para tipos de muestras y objetivos analíticos específicos. La ceniza residual se analiza luego para proporcionar información sobre la composición elemental o mineral de la muestra.

Puntos clave explicados:

1. Definición y propósito de la calcinación

- La calcinación es un proceso en el que una muestra se calienta a altas temperaturas para eliminar la materia orgánica, dejando atrás cenizas inorgánicas no combustibles.

- Se utiliza para determinar la composición de materiales, como el contenido orgánico en el suelo, el contenido mineral en los alimentos o las impurezas en muestras industriales.

- La ceniza residual se puede analizar para determinar su composición elemental o mineral, lo que ayuda en el control de calidad, la investigación y el cumplimiento normativo.

2. Tipos de técnicas de calcinación

-

Calcinación en seco:

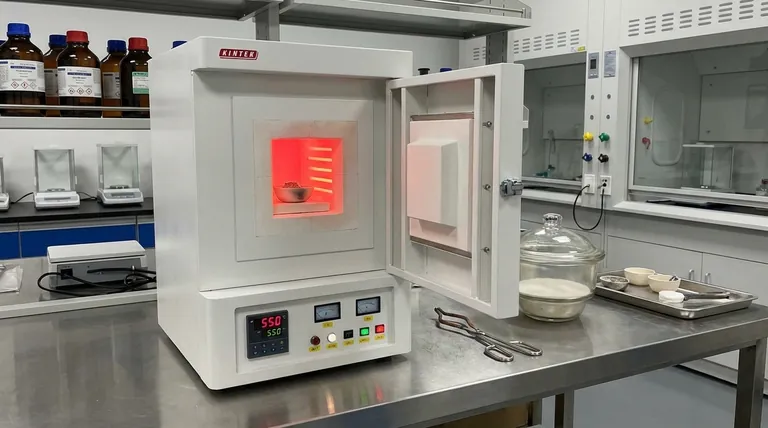

- Implica calentar muestras en un horno de mufla a temperaturas entre 500-600°C.

- La materia orgánica se oxida, produciendo gases como dióxido de carbono y vapor de agua, mientras que los compuestos inorgánicos permanecen como cenizas.

- Comúnmente utilizado para muestras de suelo, alimentos y plantas.

-

Calcinación en húmedo:

- Utiliza ácidos fuertes (por ejemplo, ácido nítrico o sulfúrico) a temperaturas más bajas para oxidar la materia orgánica.

- Adecuado para muestras que pueden degradarse a altas temperaturas o que requieren tratamientos químicos específicos.

-

Calcinación a baja temperatura:

- Se realiza a unos 200°C utilizando plasma o atmósferas controladas.

- Ideal para muestras sensibles al calor que podrían perder componentes volátiles a temperaturas más altas.

-

Calcinación sulfatada:

- Implica la adición de ácido sulfúrico para neutralizar el dióxido de azufre y convertir los sulfatos en cenizas.

- Se utiliza para muestras que contienen compuestos de azufre.

-

Calcinación en sistema cerrado:

- Se realiza en cámaras herméticas para controlar la atmósfera y evitar la contaminación.

- Garantiza resultados precisos para análisis sensibles.

3. Proceso de calcinación

-

Preparación de la muestra:

- Las muestras se secan y se pesan para determinar la masa inicial (M(seca)).

-

Calentamiento:

- Las muestras se calientan en aire o en un ambiente controlado hasta que la materia orgánica se quema.

- La temperatura y la duración dependen del tipo de muestra y de la técnica de calcinación.

-

Enfriamiento y pesaje:

- Después del calentamiento, la muestra se enfría en un desecador para evitar la absorción de humedad.

- La ceniza residual se pesa (M(ceniza)) para calcular el contenido de cenizas.

-

Cálculo:

- El contenido de cenizas se calcula utilizando la fórmula:

[ \text{Contenido de cenizas (%)} = \frac{M(\text{ceniza})}{M(\text{seca})} \times 100 ]

- El contenido de cenizas se calcula utilizando la fórmula:

4. Aplicaciones de la calcinación

-

Análisis de suelos:

- Determina el contenido orgánico midiendo la pérdida de masa después de la calcinación (Pérdida por Ignición, P.I.).

-

Ciencia de los alimentos:

- Mide el contenido mineral en productos alimenticios, como las cenizas en la harina o la leche.

-

Pruebas de materiales:

- Evalúa la pureza o composición de materiales industriales, como polímeros o cerámicas.

-

Estudios ambientales:

- Analiza componentes orgánicos e inorgánicos en muestras ambientales como agua o sedimentos.

5. Estándares y control de calidad

- Los procesos de calcinación a menudo se rigen por estándares internacionales como ISO, ASTM o EN.

- Estos estándares garantizan la consistencia, precisión y reproducibilidad de los resultados.

- Las medidas de control de calidad incluyen:

- Calibración de equipos (por ejemplo, hornos de mufla, balanzas).

- Uso de materiales de referencia certificados para la validación.

- Mantenimiento de velocidades de calentamiento y temperaturas controladas.

6. Ventajas y limitaciones

-

Ventajas:

- Método simple y rentable para determinar el contenido orgánico e inorgánico.

- Adecuado para una amplia gama de tipos de muestras.

- Proporciona resultados precisos cuando se realiza en condiciones controladas.

-

Limitaciones:

- Las altas temperaturas en la calcinación en seco pueden causar la pérdida de elementos volátiles.

- La calcinación en húmedo requiere productos químicos peligrosos y un manejo cuidadoso.

- La calcinación a baja temperatura puede llevar mucho tiempo y requerir equipos especializados.

7. Consideraciones prácticas para equipos y consumibles

-

Equipo:

- Hornos de mufla para calcinación en seco.

- Cenizadores de plasma para calcinación a baja temperatura.

- Sistemas de digestión ácida para calcinación en húmedo.

-

Consumibles:

- Crisoles (por ejemplo, porcelana, cuarzo o platino) para contener las muestras.

- Desecadores para enfriar las muestras.

- Ácidos y reactivos para la calcinación en húmedo.

-

Seguridad:

- Una ventilación adecuada y equipo de protección son esenciales al manipular altas temperaturas o productos químicos corrosivos.

- Mantenimiento regular del equipo para garantizar un funcionamiento preciso y seguro.

Al comprender el método de calcinación y sus diversas técnicas, los compradores pueden seleccionar el equipo y los consumibles adecuados para sus necesidades analíticas específicas, garantizando resultados fiables y precisos.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Determina el contenido orgánico e inorgánico en las muestras. |

| Técnicas | Calcinación en seco, calcinación en húmedo, calcinación a baja temperatura, calcinación sulfatada, calcinación en sistema cerrado. |

| Aplicaciones | Análisis de suelos, ciencia de los alimentos, pruebas de materiales, estudios ambientales. |

| Estándares | ISO, ASTM, EN para resultados consistentes y precisos. |

| Equipo | Hornos de mufla, cenizadores de plasma, sistemas de digestión ácida. |

| Ventajas | Simple, rentable y adecuado para una amplia gama de muestras. |

| Limitaciones | Posible pérdida de elementos volátiles, productos químicos peligrosos, equipo especializado requerido. |

¿Necesita ayuda para seleccionar el equipo de calcinación adecuado para su laboratorio? ¡Contáctenos hoy para obtener asesoramiento experto!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza