La Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas uniformes y de alta calidad sobre un sustrato a temperaturas significativamente más bajas que los métodos convencionales. Lo logra utilizando un campo eléctrico para generar un plasma, que energiza los gases precursores y les permite reaccionar y formar la película deseada sin requerir calor extremo.

El valor central de PECVD es su capacidad para realizar deposiciones de alta calidad a bajas temperaturas. Esto la convierte en una tecnología indispensable para la fabricación de productos electrónicos modernos y el recubrimiento de materiales sensibles a la temperatura que se dañarían o destruirían con los procesos tradicionales de alto calor.

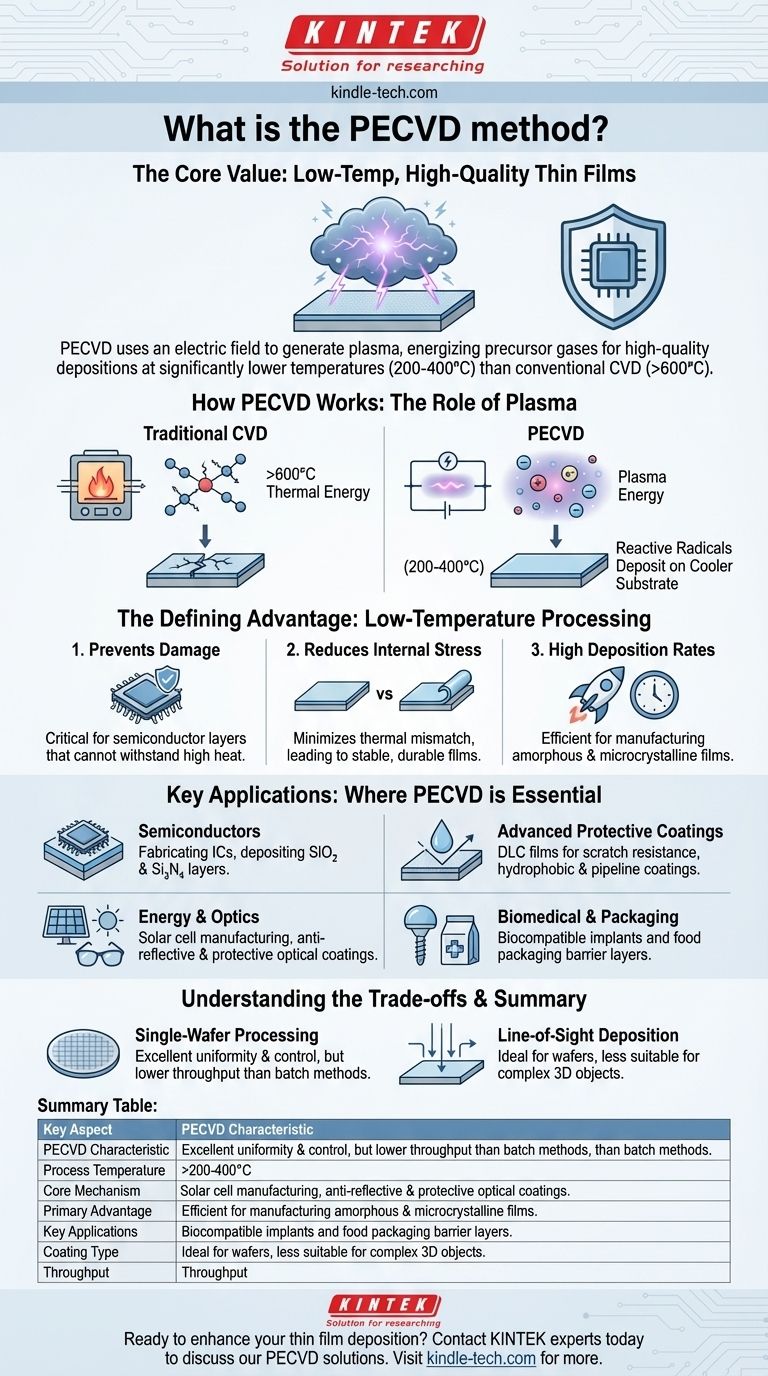

Cómo funciona PECVD: el papel del plasma

Aprovechamiento del plasma para la deposición

En la Deposición Química de Vapor (CVD) tradicional, se utilizan altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores e iniciar una reacción química en la superficie del sustrato.

PECVD cambia fundamentalmente esta ecuación. En lugar de depender únicamente de la energía térmica, introduce energía a través de un campo eléctrico, que ioniza los gases precursores y crea un plasma (un estado de la materia que contiene iones y electrones).

Permitir reacciones a baja temperatura

Este plasma es altamente reactivo. Las partículas energéticas dentro de él descomponen los gases precursores en radicales reactivos, que luego se depositan sobre la superficie más fría del sustrato.

Dado que el plasma proporciona la energía de reacción necesaria, el sustrato mismo puede mantenerse a una temperatura mucho más baja (típicamente 200-400°C). Esta es la característica definitoria de todo el proceso.

La ventaja definitoria: procesamiento a baja temperatura

Prevención de daños a componentes sensibles

La naturaleza de baja temperatura de PECVD es crítica en la industria de los semiconductores. Los circuitos integrados contienen capas delicadas, previamente fabricadas, que no pueden soportar las altas temperaturas de otros métodos de deposición. PECVD permite la deposición de películas aislantes o conductoras sin dañar el dispositivo subyacente.

Reducción del estrés interno del material

Cuando los materiales con diferentes tasas de expansión térmica se calientan y enfrían juntos, se crea una tensión interna que puede hacer que las películas se agrieten o deslaminen.

Al minimizar la temperatura del proceso, PECVD reduce significativamente este desajuste térmico, lo que da como resultado películas más estables y duraderas con menos tensión interna.

Lograr altas tasas de deposición

Para ciertos materiales, como las películas amorfas y microcristalinas, PECVD puede lograr una tasa de deposición relativamente alta. Esta eficiencia es crucial para los procesos de fabricación donde el rendimiento es una consideración clave.

Donde PECVD es esencial: aplicaciones clave

Fabricación de semiconductores

PECVD es una piedra angular en la fabricación de circuitos integrados. Se utiliza ampliamente para depositar capas aislantes esenciales, como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), que aíslan las vías conductoras dentro de un microchip.

Recubrimientos protectores avanzados

El método se utiliza para crear recubrimientos superficiales altamente duraderos y funcionales. Esto incluye la creación de películas de carbono tipo diamante (DLC) para resistencia a los arañazos, recubrimientos hidrofóbicos para repelencia al agua y capas protectoras para piezas mecánicas e incluso oleoductos.

Energía y óptica

En la industria fotovoltaica, PECVD es esencial para la fabricación de células solares. También se utiliza para aplicar recubrimientos ópticos antirreflectantes y protectores para productos que van desde gafas hasta instrumentos científicos de precisión.

Biomédica y embalaje

La biocompatibilidad y las cualidades protectoras de las películas PECVD las hacen adecuadas para recubrir implantes médicos. La tecnología también se utiliza para crear capas de barrera en la industria del envasado de alimentos para mejorar la vida útil.

Comprender las compensaciones

Procesamiento de oblea única

Una característica operativa clave de PECVD es que suele ser un proceso de oblea única. Esto permite una excelente uniformidad y control sobre la película depositada en un sustrato individual.

Sin embargo, esto contrasta con otros métodos como la CVD de baja presión (LPCVD), que a menudo pueden procesar grandes lotes de obleas simultáneamente. La elección entre ellos a menudo depende de si la prioridad es el control de calidad por oblea o un alto rendimiento de volumen.

Deposición de línea de visión

PECVD es un método de recubrimiento de una sola cara. El plasma y los gases precursores se dirigen hacia una superficie del sustrato. Esto es ideal para obleas semiconductoras, pero lo hace menos adecuado para recubrir uniformemente objetos complejos y tridimensionales por todos lados a la vez.

Tomar la decisión correcta para su objetivo

La decisión de usar PECVD está impulsada por los requisitos específicos del sustrato y las propiedades de la película deseada.

- Si su enfoque principal es el procesamiento de materiales sensibles a la temperatura: PECVD es la opción definitiva, ya que su operación a baja temperatura evita daños a componentes delicados como los circuitos integrados.

- Si su enfoque principal es la creación de recubrimientos funcionales duraderos: PECVD es un excelente método para depositar películas de alto rendimiento como DLC o capas hidrofóbicas en una amplia gama de sustratos.

- Si su enfoque principal es el procesamiento por lotes de alto rendimiento para materiales no sensibles: Otros métodos como LPCVD podrían ser una alternativa más eficiente, aunque carecen de la ventaja de baja temperatura.

En última instancia, PECVD es una herramienta potente y versátil que permite la creación de materiales y dispositivos avanzados que de otro modo serían imposibles de fabricar.

Tabla resumen:

| Aspecto clave | Característica de PECVD |

|---|---|

| Temperatura del proceso | 200-400°C (significativamente más baja que la CVD convencional) |

| Mecanismo principal | Utiliza plasma para energizar los gases precursores |

| Ventaja principal | Permite la deposición en sustratos sensibles a la temperatura |

| Aplicaciones clave | Fabricación de semiconductores, células solares, recubrimientos protectores, implantes médicos |

| Tipo de recubrimiento | Deposición de una sola cara, línea de visión |

| Rendimiento | Típicamente procesamiento de oblea única (excelente uniformidad) |

¿Listo para mejorar sus capacidades de deposición de películas delgadas?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para tecnologías de deposición de vanguardia. Ya sea que esté trabajando con materiales semiconductores sensibles, desarrollando células solares o creando recubrimientos protectores especializados, nuestra experiencia en soluciones PECVD puede ayudarlo a lograr resultados superiores mientras protege sus sustratos sensibles a la temperatura.

Contacte a nuestros expertos hoy para discutir cómo nuestros equipos y soporte PECVD pueden avanzar en su investigación y procesos de fabricación. Permítanos ayudarlo a desbloquear el potencial de la deposición de películas delgadas de alta calidad a baja temperatura para su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación