En esencia, el tratamiento térmico es un proceso industrial altamente controlado que altera las propiedades físicas y, a veces, químicas de un metal. Implica una secuencia precisa de calentamiento, mantenimiento a una temperatura específica (soaking) y enfriamiento para lograr una estructura interna deseada y, en consecuencia, características como dureza o suavidad. Esto permite a los ingenieros adaptar una sola aleación metálica para muchas aplicaciones diferentes.

El principio fundamental del tratamiento térmico no es solo calentar y enfriar el metal, sino manipular deliberadamente su estructura cristalina interna, su microestructura, para lograr propiedades de ingeniería específicas y predecibles.

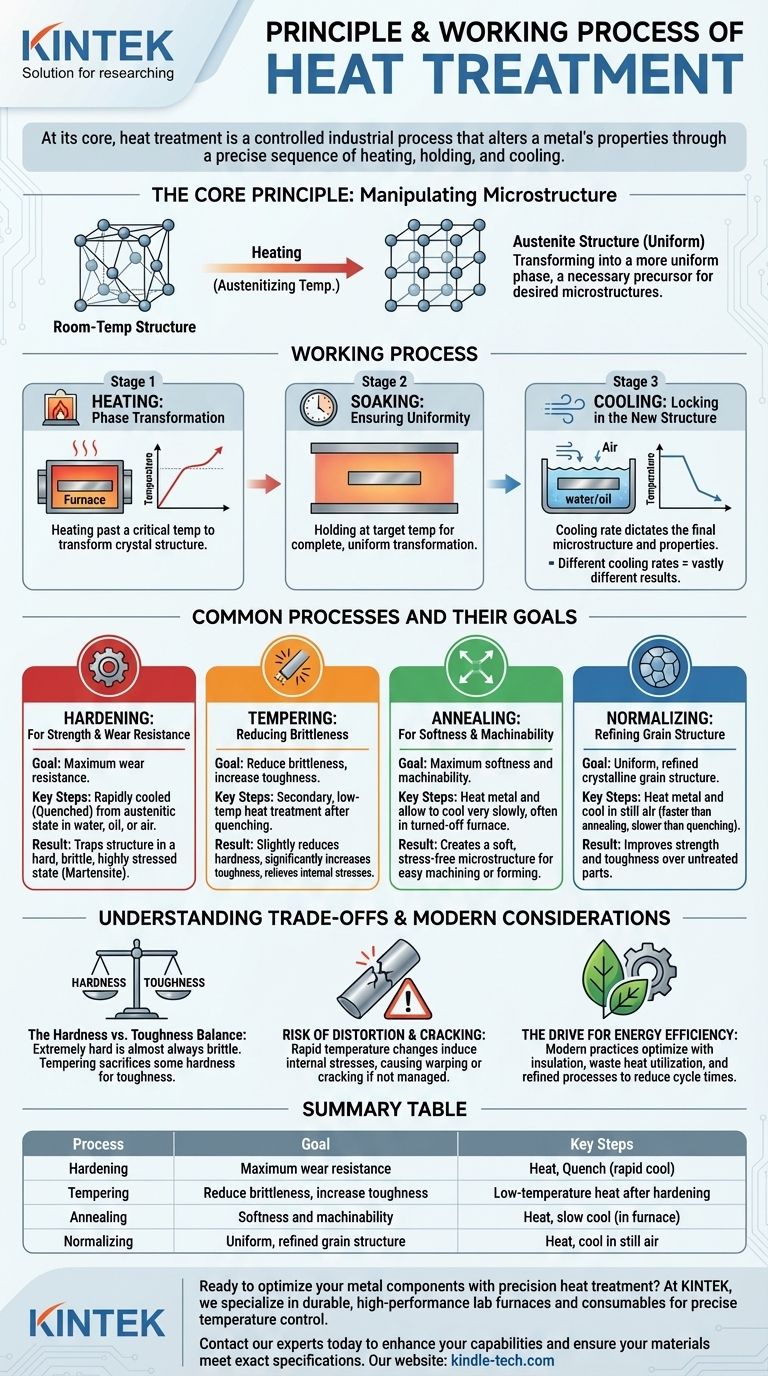

El Principio Central: Manipulación de la Microestructura

Las propiedades de un metal están determinadas por la disposición de sus átomos en una red cristalina. El tratamiento térmico funciona cambiando esta disposición, o microestructura, a un estado más deseable y luego "bloqueándolo" en su lugar.

Calentamiento: La Transformación de Fase

Cuando un metal como el acero se calienta por encima de una temperatura crítica (la temperatura de austenización), su estructura cristalina se transforma. La estructura rígida a temperatura ambiente se reorganiza en una fase diferente y más uniforme conocida como austenita.

Esta transformación es el primer paso esencial, ya que la estructura austenítica es el precursor necesario para lograr otras microestructuras deseadas al enfriarse.

Mantenimiento a Temperatura (Soaking): Asegurando la Uniformidad

Una vez que el metal alcanza la temperatura objetivo, se mantiene allí durante un período específico. Este paso, llamado mantenimiento a temperatura (soaking), asegura que la transformación de fase se complete y sea uniforme en todo el volumen de la pieza.

Un mantenimiento a temperatura insuficiente puede provocar una microestructura inconsistente, lo que resulta en un rendimiento poco fiable con puntos duros y blandos.

Enfriamiento: Bloqueando la Nueva Estructura

La fase de enfriamiento es la parte más crítica del proceso, ya que la velocidad de enfriamiento dicta la microestructura y las propiedades finales del metal.

Diferentes velocidades de enfriamiento producen resultados muy diferentes a partir del mismo estado austenítico inicial, lo que otorga a los ingenieros un control preciso sobre el resultado final.

Procesos Comunes y sus Objetivos

La combinación de la temperatura de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento define el proceso de tratamiento térmico específico. Cada uno está diseñado para lograr un objetivo de ingeniería diferente.

Endurecimiento: Para Resistencia y Resistencia al Desgaste

Para hacer que el acero sea duro, se enfría rápidamente o se templa (quench) desde su estado austenítico, generalmente en agua, aceite o aire.

Este enfriamiento rápido atrapa la estructura cristalina en un estado duro, quebradizo y altamente tensionado conocido como martensita.

Revenido (Tempering): Reducción de la Fragilidad

Una pieza que ha sido endurecida a menudo es demasiado frágil para un uso práctico. El revenido (tempering) es un tratamiento térmico secundario a baja temperatura aplicado después del temple.

Reduce ligeramente la dureza, pero aumenta significativamente la tenacidad del metal (su capacidad para absorber impactos sin fracturarse), aliviando las tensiones internas.

Recocido (Annealing): Para Suavidad y Maquinabilidad

Para hacer que un metal sea lo más suave y dúctil posible, se utiliza el recocido (annealing). Esto implica calentar el metal y luego permitir que se enfríe muy lentamente, a menudo dejándolo dentro del horno apagado.

Este proceso de enfriamiento lento crea una microestructura suave y libre de tensiones, lo que facilita el mecanizado, conformado o estampado del metal.

Normalizado (Normalizing): Refinamiento de la Estructura de Grano

El normalizado (normalizing) implica calentar el metal y luego dejarlo enfriar en aire quieto. Esta velocidad de enfriamiento es más rápida que el recocido, pero más lenta que el temple.

El objetivo no es la máxima suavidad o dureza, sino crear una estructura de grano cristalino más uniforme y refinada, lo que mejora tanto la resistencia como la tenacidad en comparación con una pieza sin tratar.

Comprensión de las Compensaciones y Consideraciones Modernas

El tratamiento térmico es una herramienta poderosa, pero se rige por compensaciones fundamentales y limitaciones prácticas. Comprenderlas es clave para una aplicación exitosa.

El Equilibrio entre Dureza y Tenacidad

La compensación más crítica en el tratamiento térmico es entre dureza y tenacidad. Un material extremadamente duro es casi siempre quebradizo.

Procesos como el revenido están diseñados específicamente para sacrificar algo de dureza para recuperar tenacidad esencial, encontrando el equilibrio óptimo para la función prevista de la pieza.

Riesgo de Distorsión y Fisuración

Los cambios rápidos de temperatura, especialmente durante el temple, inducen tensiones internas significativas en el material.

Si no se gestionan adecuadamente mediante el control del proceso y la geometría de la pieza, estas tensiones pueden hacer que la pieza se deforme, se distorsione o incluso se agriete.

El Impulso hacia la Eficiencia Energética

El tratamiento térmico tradicional consume mucha energía. Las prácticas modernas se centran mucho en la optimización mediante el uso de nuevos materiales aislantes en los hornos y la utilización del calor residual de un proceso para precalentar piezas para otro.

Los fabricantes también refinan los procesos para reducir los tiempos de ciclo, reemplazando tratamientos largos y que consumen mucha energía por alternativas más cortas y eficientes sin comprometer la calidad.

Adaptar el Proceso a la Aplicación

El proceso de tratamiento térmico correcto depende totalmente del objetivo final del componente.

- Si su enfoque principal es la máxima resistencia al desgaste: Un proceso de endurecimiento (temple), a menudo seguido de un revenido a baja temperatura, es el camino necesario.

- Si su enfoque principal es preparar un material para mecanizado o conformado: El recocido ablandará el metal, reduciendo el desgaste de la herramienta y facilitando su trabajo.

- Si su enfoque principal es un equilibrio entre resistencia y resistencia al impacto: La combinación clásica de endurecimiento seguido de revenido a un nivel de tenacidad específico es el enfoque estándar.

- Si su enfoque principal es crear un material uniforme después de un proceso como la forja: Se utiliza el normalizado para refinar la estructura del grano y obtener propiedades mecánicas predecibles.

En última instancia, el tratamiento térmico transforma una simple pieza de metal en un componente de alto rendimiento diseñado para un propósito específico.

Tabla Resumen:

| Proceso | Objetivo | Pasos Clave |

|---|---|---|

| Endurecimiento | Máxima resistencia al desgaste | Calentar, Templar (enfriamiento rápido) |

| Revenido | Reducir fragilidad, aumentar tenacidad | Calentamiento a baja temperatura después del endurecimiento |

| Recocido | Suavidad y maquinabilidad | Calentar, enfriar lentamente (en el horno) |

| Normalizado | Estructura de grano uniforme y refinada | Calentar, enfriar en aire quieto |

¿Listo para optimizar sus componentes metálicos con tratamientos térmicos de precisión? El equipo de laboratorio adecuado es crucial para lograr resultados consistentes y de alta calidad. En KINTEK, nos especializamos en suministrar hornos de laboratorio duraderos y de alto rendimiento y consumibles que proporcionan el control preciso de la temperatura requerido para procesos como el endurecimiento, el recocido y el revenido. Ya sea que trabaje en I+D o en control de calidad, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre dureza y tenacidad para su aplicación específica. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo KINTEK puede mejorar sus capacidades de tratamiento térmico y garantizar que sus materiales cumplan con las especificaciones exactas.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es la tecnología de arco de plasma en la eliminación de residuos? Una guía para la conversión de residuos a alta temperatura

- ¿Cuáles son las ventajas del aislamiento en un horno? Maximizar la eficiencia, el rendimiento y la vida útil

- ¿Cómo funciona el recubrimiento al vacío? Logre propiedades superficiales superiores con la tecnología PVD

- ¿Cómo influye el sistema de bomba de vacío en la morfología del magnesio? Control de presión para cristalización de alta pureza

- ¿Cuál es la función de un horno de tratamiento térmico a alta temperatura en el pretratamiento de compuestos de grafito y cobre?

- ¿Por qué el nitrurado de gas se realiza típicamente en un horno de resistencia de calentamiento al vacío? Desbloquee un endurecimiento superior de metales

- ¿Cuál es el propósito de usar ampollas selladas al vacío con un horno para Li6PS5Cl? Garantizar la pureza química y la conductividad

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío para polvos metálicos? Garantiza la pureza y previene la oxidación