En esencia, el principio del prensado en caliente es un proceso de fabricación que aplica simultáneamente alta temperatura y presión a un material en polvo. Esta combinación obliga a las partículas del polvo a unirse y densificarse, formando un producto final sólido y de alto rendimiento en un solo paso.

El concepto central detrás del prensado en caliente es lograr una densidad y un rendimiento superiores del material al combinar las etapas de prensado y sinterización. Este enfoque es ideal para crear componentes complejos, grandes o de alta calidad, pero tiene el costo de una menor velocidad de producción y un mayor gasto operativo.

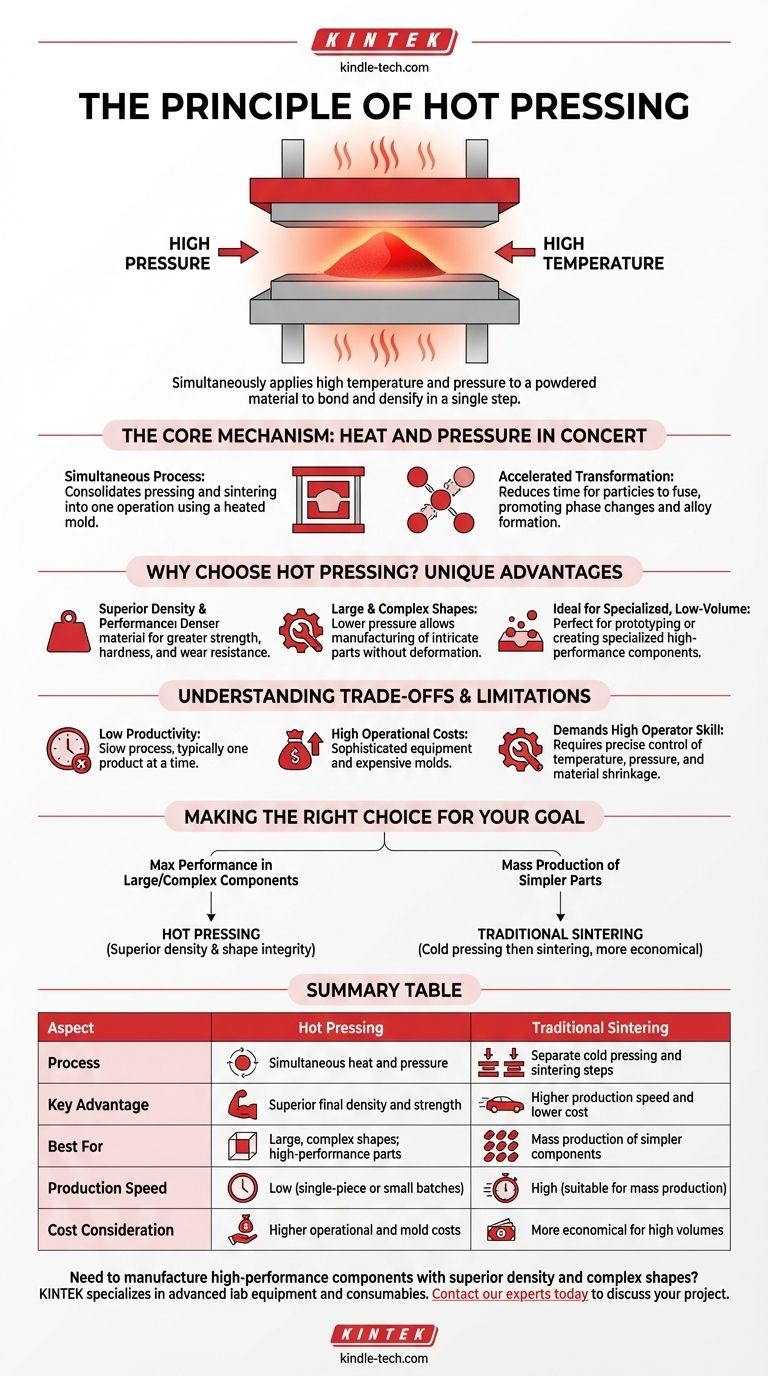

El mecanismo central: calor y presión en concierto

El prensado en caliente es fundamentalmente un "proceso de sinterización activada". Al aplicar calor y presión al mismo tiempo, acelera las transformaciones del material que son cruciales para crear un producto final fuerte y denso.

El proceso simultáneo

A diferencia de los métodos tradicionales que primero prensan en frío un polvo para darle forma y luego lo sinterizan en un horno separado, el prensado en caliente consolida estos pasos en una sola operación. El polvo se coloca en un molde, a menudo hecho de grafito, que luego se calienta mientras está bajo presión mecánica.

Transformación acelerada del material

Esta acción simultánea reduce significativamente el tiempo necesario para que las partículas del material se fusionen. La combinación de calor y presión promueve los cambios de fase y la formación de aleaciones de manera mucho más eficiente que la sinterización por sí sola.

¿Por qué elegir el prensado en caliente? Las ventajas únicas

La decisión de utilizar el prensado en caliente está impulsada por la necesidad de características específicas del producto que son difíciles de lograr con otros métodos.

Densidad y rendimiento superiores

El principal beneficio es lograr una densidad excepcionalmente alta en el producto final. Un material más denso casi siempre se traduce en propiedades mecánicas superiores, como resistencia, dureza y resistencia al desgaste.

Producción de formas grandes y complejas

El proceso puede operar con presiones de prensado relativamente más bajas en comparación con el prensado en frío. Esto permite la fabricación exitosa de componentes grandes o piezas con formas intrincadas sin causar deformación o tensión interna.

Ideal para producción especializada de bajo volumen

Debido a que la configuración es intensiva, el prensado en caliente es muy adecuado para tiradas de producción de una sola pieza o de lotes pequeños. A menudo es el método preferido para la creación de prototipos o para fabricar componentes especializados como los carburos cementados de alto rendimiento.

Comprender las compensaciones y limitaciones

Aunque es potente, el prensado en caliente no es una solución universal. Sus desventajas están directamente relacionadas con su naturaleza especializada.

Baja productividad

El proceso es inherentemente lento. Los moldes generalmente pueden producir solo uno o unos pocos productos a la vez, lo que lo hace inadecuado para escenarios de producción en masa y de gran volumen.

Altos costos operativos

El equipo es sofisticado y los moldes, que deben soportar calor y presión extremos, tienen un alto costo y una vida útil relativamente corta. Esto contribuye a un mayor costo por pieza.

Exige alta habilidad del operador

Gestionar con éxito un ciclo de prensado en caliente es un desafío técnico. Los operadores deben controlar con precisión la interacción de la temperatura, la presión, las velocidades de calentamiento y enfriamiento, y la contracción del material para garantizar la calidad y el rendimiento del producto final.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fabricación correcto requiere equilibrar los requisitos del producto con las realidades de la producción. El prensado en caliente ofrece una capacidad única para aplicaciones específicas y exigentes.

- Si su enfoque principal es el máximo rendimiento en componentes grandes o complejos: El prensado en caliente es la opción superior, ya que proporciona la alta densidad y la integridad de la forma requeridas para aplicaciones exigentes.

- Si su enfoque principal es la producción en masa de piezas más simples: La baja productividad y los altos costos hacen que el prensado en caliente no sea práctico; el prensado en frío tradicional seguido de la sinterización es el camino más económico.

En última instancia, el prensado en caliente es una herramienta especializada para lograr propiedades del material y formas geométricas que otros procesos simplemente no pueden ofrecer.

Tabla de resumen:

| Aspecto | Prensado en caliente | Sinterización tradicional |

|---|---|---|

| Proceso | Calor y presión simultáneos | Pasos separados de prensado en frío y sinterización |

| Ventaja clave | Densidad y resistencia finales superiores | Mayor velocidad de producción y menor costo |

| Ideal para | Formas grandes y complejas; piezas de alto rendimiento | Producción en masa de componentes más simples |

| Velocidad de producción | Baja (piezas individuales o lotes pequeños) | Alta (adecuada para producción en masa) |

| Consideración de costos | Mayores costos operativos y de moldes | Más económico para grandes volúmenes |

¿Necesita fabricar componentes de alto rendimiento con densidad superior y formas complejas?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para el procesamiento de materiales. Nuestra experiencia puede ayudarle a determinar si el prensado en caliente es la solución adecuada para sus necesidades específicas de laboratorio o I+D, asegurando que logre las propiedades del material requeridas para aplicaciones exigentes.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar su proyecto con el equipo y los conocimientos adecuados.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo influye el sistema de control de presión de un horno de prensa en caliente al vacío en las reacciones de sólido a sólido TiAl4822/Ti6Al4V?

- ¿Por qué se requiere una prensa de calentamiento en vacío para la aleación de Ti-Al-V rociada por plasma? Lograr la densificación completa y la estabilidad

- ¿Cómo contribuye un horno de sinterización por prensado en caliente al vacío a los composites de Ti-Fe reforzados con TiCN? Lograr una densificación del 99%

- ¿Qué condiciones críticas de proceso proporciona un horno de prensado en caliente al vacío (VHP)? Lograr una densidad de aleación de titanio del 99 % o superior

- ¿Por qué un horno de prensado en caliente al vacío logra una mayor conductividad térmica que el SPS para los compuestos de diamante-aluminio?