En su esencia, el principio de la Sinterización por Plasma de Chispa (SPS) es el uso de una corriente eléctrica directa pulsada y presión uniaxial simultánea para consolidar rápidamente polvos en un sólido denso. A diferencia de los hornos convencionales que calientan externamente, el SPS hace pasar la corriente directamente a través de la matriz conductora y el propio polvo, generando un calor interno intenso que acelera drásticamente el proceso de sinterización.

La innovación central del SPS es su método de calentamiento. Al utilizar el material y sus herramientas como elemento calefactor, logra tasas de calentamiento extremadamente altas y activa las superficies de las partículas, lo que permite una densificación completa a temperaturas más bajas y en un tiempo significativamente menor que los métodos tradicionales.

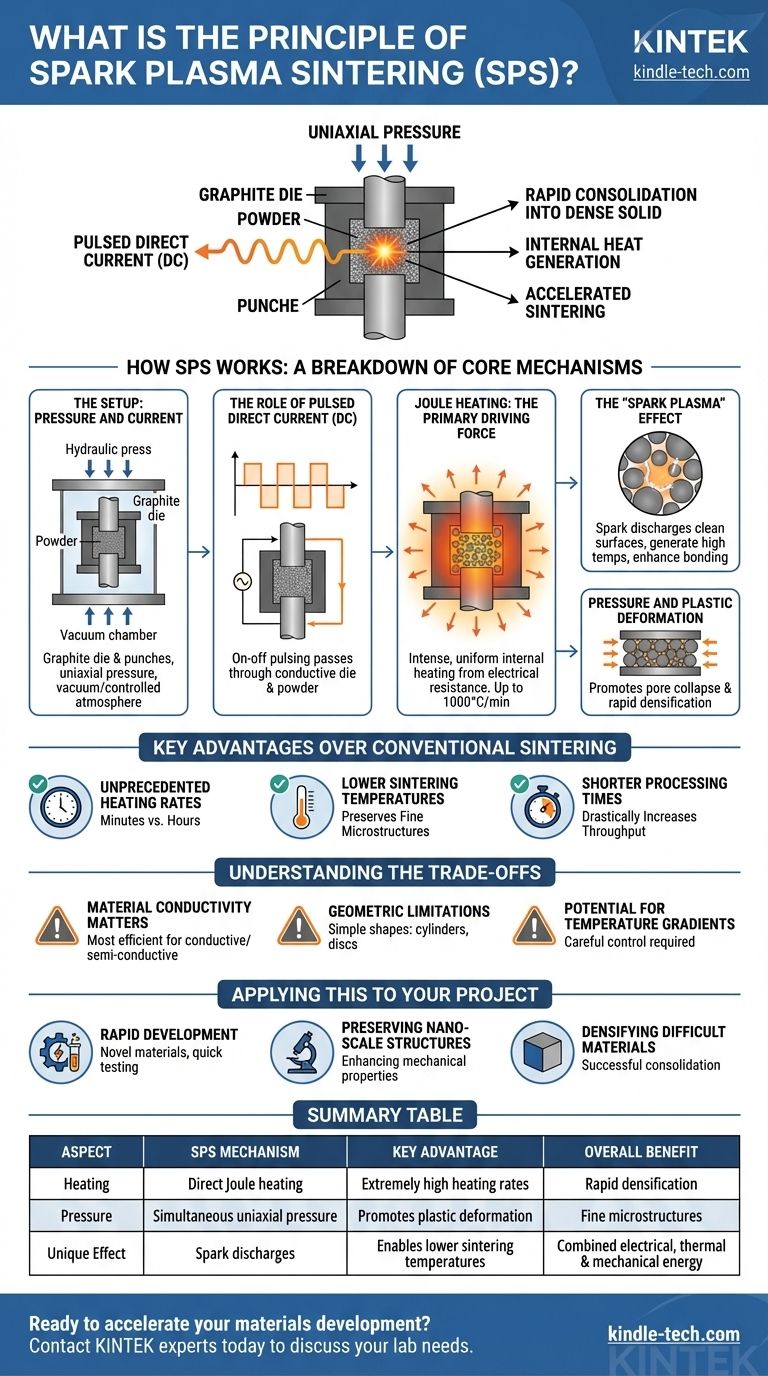

Cómo funciona el SPS: Un desglose de los mecanismos centrales

La Sinterización por Plasma de Chispa, también conocida como Técnica de Sinterización Asistida por Campo (FAST), es un proceso sofisticado que integra energía eléctrica, térmica y mecánica. Comprender cómo interactúan estas fuerzas es clave para comprender su eficacia.

La configuración: Presión y corriente

El material en polvo se carga en una matriz de grafito, que es tanto eléctricamente conductora como capaz de soportar altas temperaturas. La matriz se coloca entre dos punzones que actúan como electrodos, y todo el conjunto se somete a presión uniaxial mediante una prensa hidráulica.

Esta configuración se aloja dentro de una cámara de vacío o de atmósfera controlada para evitar la oxidación y garantizar la pureza del material final.

El papel de la corriente continua (CC) pulsada

En lugar de una corriente constante, el SPS utiliza una corriente CC pulsada. Este pulso de encendido y apagado es una característica crítica. La corriente pasa directamente de los electrodos, a través de los punzones, a la matriz conductora y, si el polvo es conductor, a través del propio compacto de polvo.

Calentamiento Joule: La fuerza impulsora principal

El mecanismo principal de calentamiento es el calentamiento Joule. A medida que la corriente eléctrica encuentra resistencia en la matriz de grafito y las partículas de polvo, genera un calor intenso y uniforme. Esto significa que la muestra se calienta de adentro hacia afuera y de afuera hacia adentro simultáneamente, una ventaja clave sobre los métodos convencionales que dependen de una radiación externa lenta.

Este método de calentamiento directo es responsable de las extraordinarias tasas de calentamiento, que pueden alcanzar hasta 1000°C por minuto.

El efecto "plasma de chispa"

El nombre del proceso proviene de un fenómeno microscópico que ocurre entre las partículas de polvo. El fuerte campo eléctrico puede generar descargas de chispa localizadas a través de los huecos entre partículas adyacentes.

Se cree que estas chispas tienen dos propósitos. Primero, limpian las superficies de las partículas de polvo eliminando capas de óxido u otros contaminantes. Segundo, generan temperaturas extremadamente altas en un volumen diminuto, creando lo que se teoriza como un estado momentáneo de plasma que mejora la difusión y la unión entre partículas.

Presión y deformación plástica

Mientras la corriente eléctrica calienta el material, la presión uniaxial constante juega un papel vital. A medida que las partículas se ablandan, la presión las fuerza a unirse, ayudando al colapso de los poros y promoviendo la deformación plástica para lograr rápidamente una pieza final altamente densa.

Ventajas clave sobre la sinterización convencional

Los principios únicos del SPS le otorgan ventajas significativas sobre las técnicas tradicionales basadas en hornos, como el prensado en caliente.

Tasas de calentamiento sin precedentes

Debido a que la pieza de trabajo y la matriz actúan como sus propios elementos calefactores, el sistema puede alcanzar las temperaturas objetivo en minutos en lugar de horas. Esta velocidad es una característica definitoria del proceso.

Temperaturas de sinterización más bajas

La combinación de la limpieza de la superficie por descargas de chispa y el rápido calentamiento Joule permite una densificación completa a temperaturas varios cientos de grados más bajas de lo requerido para la sinterización convencional. Esto es crucial para preservar microestructuras de grano fino o procesar materiales sensibles a la temperatura.

Tiempos de procesamiento más cortos

El calentamiento rápido, los cortos tiempos de mantenimiento a temperatura y el enfriamiento rápido dan como resultado tiempos de proceso totales medidos en minutos. Esto aumenta drásticamente el rendimiento en comparación con las horas o incluso días requeridos para los ciclos de horno tradicionales.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. Para aplicar el SPS de manera efectiva, debe conocer sus restricciones.

La conductividad del material importa

El proceso es más eficiente para materiales eléctricamente conductores o semiconductores. Si bien existen técnicas para sinterizar cerámicas aislantes, son más complejas y pueden implicar el uso de un lecho de polvo conductor u otras soluciones alternativas.

Limitaciones geométricas

La dependencia de una matriz rígida y la presión uniaxial generalmente limitan el SPS a la producción de formas simples, como cilindros, discos y bloques rectangulares. Las piezas complejas con forma casi neta son difíciles de fabricar directamente.

Potencial de gradientes de temperatura

Aunque el calentamiento es muy rápido, aún pueden formarse gradientes de temperatura entre el centro y la superficie de una muestra grande. Se requiere un diseño y control cuidadosos del proceso para garantizar la uniformidad térmica y un producto final homogéneo.

Aplicar esto a su proyecto

La decisión de utilizar SPS debe estar impulsada por su material específico y sus objetivos de rendimiento.

- Si su enfoque principal es el desarrollo rápido de nuevos materiales: El SPS es una herramienta inigualable para fabricar y probar rápidamente nuevas aleaciones, compuestos y cerámicas debido a sus tiempos de ciclo extremadamente cortos.

- Si su enfoque principal es preservar estructuras a nanoescala o de grano fino: Las temperaturas más bajas y los cortos tiempos de mantenimiento del SPS son ideales para prevenir el crecimiento de grano, lo cual es fundamental para mejorar las propiedades mecánicas.

- Si su enfoque principal es densificar materiales difíciles de sinterizar: La activación de la superficie y los efectos combinados de calor y presión en el SPS pueden consolidar con éxito materiales que no se densifican utilizando métodos convencionales.

En última instancia, el principio del SPS consiste en utilizar energía eléctrica dirigida para crear un entorno de sinterización superior, abriendo nuevas posibilidades para el procesamiento de materiales.

Tabla resumen:

| Aspecto | Mecanismo SPS | Ventaja clave |

|---|---|---|

| Calentamiento | Calentamiento Joule directo mediante corriente continua pulsada | Tasas de calentamiento extremadamente altas (hasta 1000°C/min) |

| Presión | Presión uniaxial simultánea | Promueve la deformación plástica y el colapso de poros |

| Efecto único | Las descargas de chispa limpian las superficies de las partículas | Permite temperaturas de sinterización más bajas |

| Beneficio general | Energía eléctrica, térmica y mecánica combinada | Densificación rápida con microestructuras finas |

¿Listo para acelerar el desarrollo de sus materiales con tecnología de sinterización avanzada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de última generación, incluidas soluciones para procesos de sinterización avanzados. Ya sea que esté desarrollando nuevas aleaciones, compuestos o necesite preservar estructuras a nanoescala, nuestra experiencia puede ayudarlo a lograr resultados superiores de manera más rápida y eficiente.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y abrir nuevas posibilidades para su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura