En esencia, el procedimiento de pulverización catódica magnetrónica es un método de deposición física de vapor (PVD) que utiliza un plasma confinado magnéticamente para crear una película delgada. En un vacío, iones de alta energía bombardean un material fuente, conocido como el blanco, haciendo que los átomos sean expulsados o "pulverizados" (sputtered). Estos átomos liberados viajan y se depositan en un sustrato, construyendo la capa de recubrimiento deseada capa por capa.

La innovación crítica de la pulverización catódica magnetrónica no es solo la pulverización en sí, sino el uso estratégico de campos magnéticos. Estos campos atrapan electrones cerca del blanco, aumentando drásticamente la densidad del plasma, lo que conduce a una deposición de película significativamente más rápida y eficiente a presiones más bajas.

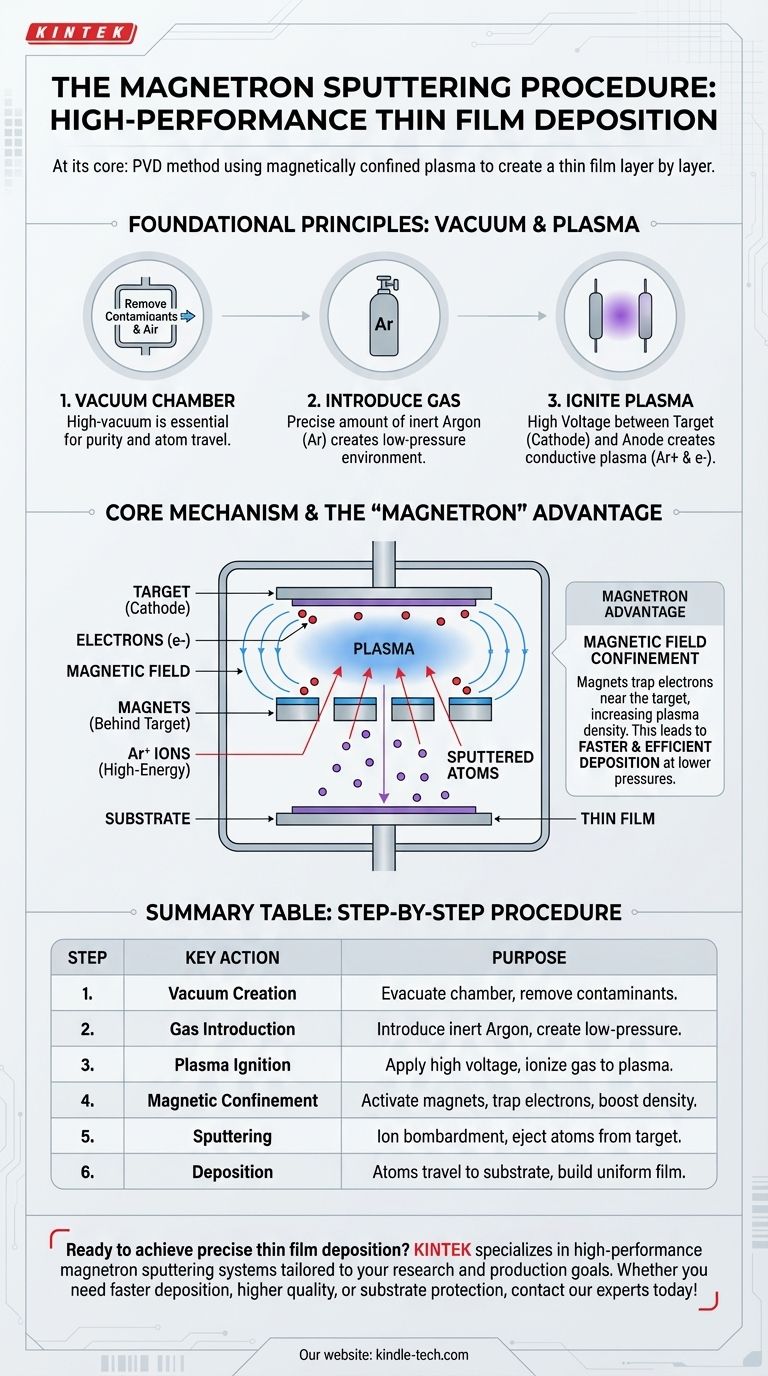

Principios Fundamentales: Del Vacío al Plasma

Para comprender el procedimiento, primero debemos establecer el entorno y el estado inicial. Todo el proceso depende de la creación de un plasma cuidadosamente controlado.

Creación del Entorno: La Cámara de Vacío

La pulverización catódica magnetrónica comienza dentro de una cámara de alto vacío. Este paso no es negociable, ya que eliminar el aire y otros contaminantes es esencial para la pureza de la película final y permite que los átomos pulverizados viajen libremente hasta el sustrato.

Introducción del Gas de Pulverización

Una vez que se logra un alto vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, más comúnmente argón (Ar). Este gas crea un entorno de baja presión que eventualmente se transformará en un plasma.

Ignición del Plasma

Se aplica un alto voltaje de CC o CA entre dos electrodos dentro de la cámara: el cátodo (que es el material del blanco) y el ánodo. Este potente campo eléctrico energiza el gas argón, despojando de electrones a los átomos de argón.

Este proceso de ionización crea un plasma: un gas brillante y eléctricamente conductor compuesto por iones de argón cargados positivamente (Ar+) y electrones libres (e-). Esto a menudo es visible como una característica descarga luminiscente colorida.

El Mecanismo Central: El Ciclo de Pulverización y Deposición

Con el plasma establecido, comienza el proceso físico de creación de la película. Este ciclo implica la expulsión de átomos de la fuente y su deposición en el destino.

El Blanco: La Fuente de su Película

El material que se desea depositar se fabrica en un "blanco", que se configura como el cátodo cargado negativamente. Los iones de argón positivos del plasma son acelerados naturalmente por el campo eléctrico directamente hacia este blanco negativo.

Bombardeo de Iones y Expulsión de Átomos

Estos iones de argón de alta energía colisionan con la superficie del blanco con una fuerza significativa. El impacto es lo suficientemente energético como para desalojar físicamente o pulverizar átomos del material del blanco, expulsándolos a la cámara de vacío.

Deposición: Construyendo la Película

Los átomos pulverizados, al ser neutros, no se ven afectados por los campos eléctricos o magnéticos. Viajan en línea recta a través del entorno de baja presión hasta que golpean una superficie. Cuando aterrizan en el sustrato, se enfrían, se condensan y se unen, construyendo gradualmente una película delgada y uniforme.

La Ventaja del "Magnetrón": Potenciando el Proceso

La pulverización catódica simple funciona, pero es lenta e ineficiente. La adición de un magnetrón, una matriz de imanes permanentes fuertes colocados detrás del blanco, revoluciona el proceso.

El Problema con la Pulverización Catódica Simple

En un sistema de pulverización catódica simple sin imanes, los electrones libres son atraídos rápidamente hacia el ánodo. Esto limita su capacidad para colisionar e ionizar átomos de argón neutros, lo que resulta en una baja densidad de plasma y una tasa de deposición muy lenta.

La Solución: Confinamiento del Campo Magnético

El campo magnético del magnetrón está diseñado para ser paralelo a la superficie del blanco. Este campo obliga a los electrones, que son muy móviles y ligeros, a seguir una trayectoria espiral y cicloidal, atrapándolos efectivamente en una zona directamente frente al blanco.

Cómo los Imanes Aumentan la Eficiencia

Al atrapar los electrones, su trayectoria antes de llegar al ánodo aumenta en órdenes de magnitud. Esto eleva drásticamente la probabilidad de que un electrón colisione e ionice un átomo de argón neutro.

Esta reacción en cadena crea un plasma intensamente denso concentrado precisamente donde más se necesita: justo delante del blanco. Esta alta densidad de iones de argón conduce a una tasa de bombardeo mucho mayor, un mayor rendimiento de pulverización y una tasa de deposición significativamente más rápida.

Comprender las Compensaciones

Aunque es potente, la pulverización catódica magnetrónica no es una solución universal. Comprender sus limitaciones es clave para su aplicación exitosa.

Material del Blanco y Fuente de Alimentación

Para la pulverización catódica de CC, la variante más común, el blanco debe ser eléctricamente conductor. Los materiales aislantes o cerámicos pueden pulverizarse, pero esto requiere una configuración más compleja y generalmente más lenta que utiliza energía de Radiofrecuencia (RF).

Deposición por Línea de Visión

La pulverización catódica es un proceso de línea de visión. Los átomos pulverizados viajan en línea recta, lo que significa que no pueden recubrir áreas que están en "sombra". Los objetos 3D complejos a menudo requieren una rotación y manipulación sofisticadas para lograr una cobertura uniforme.

Control del Proceso

La calidad de la película final es muy sensible a los parámetros del proceso, como la presión del gas, el voltaje, la potencia y la distancia entre el blanco y el sustrato. Lograr resultados repetibles y de alta calidad exige un control preciso de todo el sistema.

Tomar la Decisión Correcta para su Objetivo

Los pasos del procedimiento son un medio para un fin. Su objetivo específico determina qué aspectos del proceso son más críticos.

- Si su enfoque principal es la velocidad de deposición: La conclusión clave es la eficiencia del confinamiento magnético. Una matriz magnética más fuerte o mejor diseñada conduce a un plasma más denso y un crecimiento de película más rápido.

- Si su enfoque principal es la calidad y densidad de la película: La baja presión de operación permitida por el magnetrón es el factor crítico, ya que reduce la incorporación de gas en la película y conduce a un recubrimiento más denso y puro.

- Si su enfoque principal es proteger sustratos sensibles: La capacidad del proceso para operar a temperaturas más bajas es primordial. El campo magnético confina el calor del plasma cerca del blanco, evitando el sobrecalentamiento y el daño a materiales delicados como los polímeros.

Al comprender la interacción del vacío, el plasma y los campos magnéticos, puede aprovechar eficazmente el procedimiento de pulverización catódica magnetrónica para diseñar películas delgadas de alto rendimiento.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Creación de Vacío | Evacuar la cámara | Eliminar contaminantes, permitir el viaje libre de átomos |

| 2. Introducción de Gas | Introducir gas inerte (Argón) | Crear entorno de baja presión para el plasma |

| 3. Ignición del Plasma | Aplicar alto voltaje al cátodo/ánodo | Ionizar el gas para crear plasma conductor |

| 4. Confinamiento Magnético | Activar imanes detrás del blanco | Atrapar electrones, aumentar la densidad del plasma |

| 5. Pulverización (Sputtering) | Bombardeo iónico del blanco | Expulsar átomos del material fuente |

| 6. Deposición | Los átomos viajan al sustrato | Construir una película delgada uniforme capa por capa |

¿Listo para lograr una deposición de película delgada precisa en su laboratorio? KINTEK se especializa en sistemas de pulverización catódica magnetrónica de alto rendimiento y equipos de laboratorio. Ya sea que necesite tasas de deposición más rápidas, mayor calidad de película o protección para sustratos sensibles, nuestras soluciones están diseñadas para satisfacer sus objetivos específicos de investigación y producción. ¡Contacte a nuestros expertos hoy para analizar cómo nuestra tecnología de pulverización catódica puede avanzar en su trabajo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Qué es la deposición en el proceso de fabricación? Construya películas delgadas superiores para microchips

- ¿Cuáles son los pasos involucrados en la deposición química de vapor? Una guía del proceso CVD

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Por qué se utilizan las películas delgadas? Para diseñar propiedades superficiales superiores en cualquier material

- ¿Qué es la deposición de capa atómica para la nanotecnología? Logre precisión a escala atómica para sus dispositivos a nanoescala

- ¿Qué es el método de epitaxia del grafeno? Una guía para el crecimiento de alta calidad y gran área

- ¿Cuál es el proceso de deposición por solución química? Una guía del método sol-gel

- ¿Qué es la deposición química en baño (CBD)? Una guía sencilla para el recubrimiento de películas delgadas en fase líquida