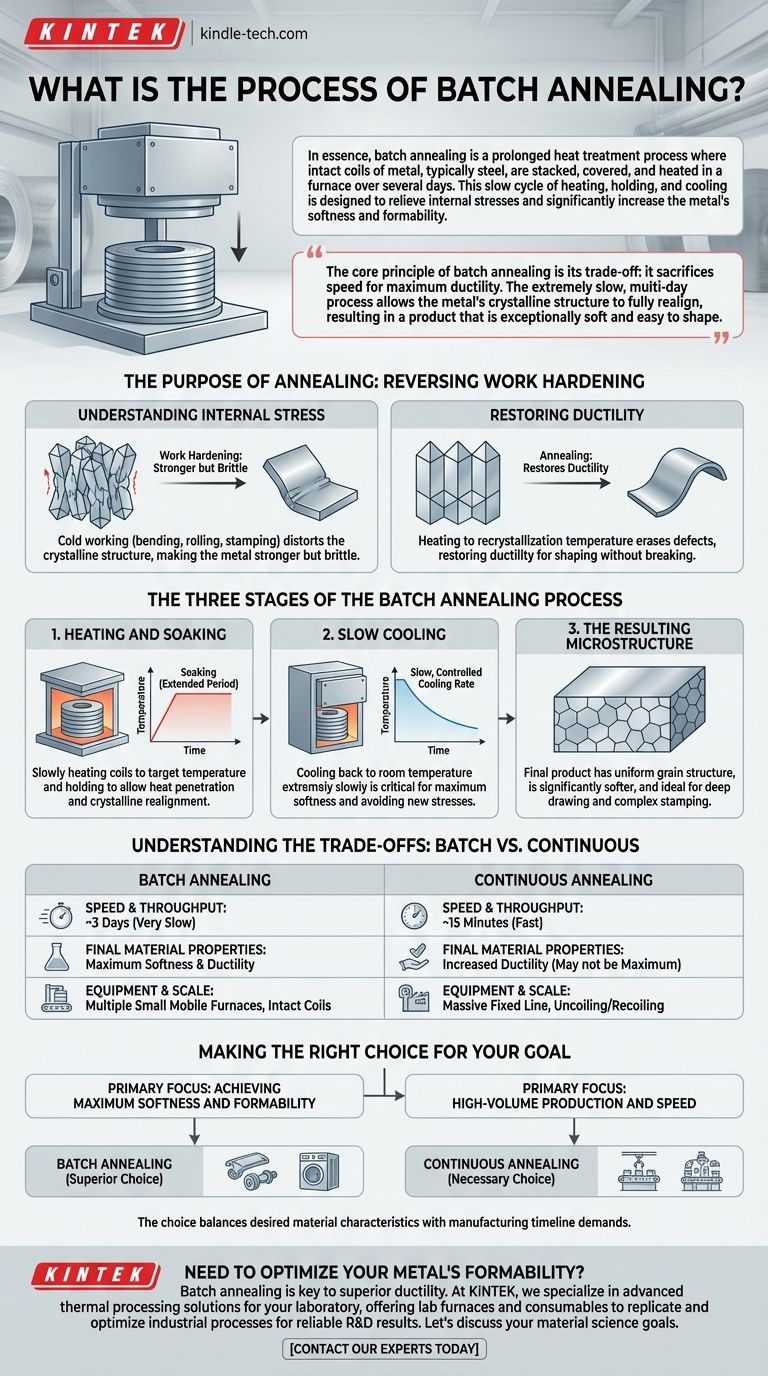

En esencia, el recocido por lotes es un proceso de tratamiento térmico prolongado en el que bobinas intactas de metal, generalmente acero, se apilan, cubren y calientan en un horno durante varios días. Este ciclo lento de calentamiento, mantenimiento y enfriamiento está diseñado para aliviar las tensiones internas y aumentar significativamente la suavidad y la conformabilidad del metal.

El principio central del recocido por lotes es su compensación: sacrifica la velocidad para obtener la máxima ductilidad. El proceso extremadamente lento de varios días permite que la estructura cristalina del metal se realinee por completo, lo que da como resultado un producto excepcionalmente suave y fácil de moldear.

El propósito del recocido: revertir el endurecimiento por trabajo

Comprender la tensión interna

Cuando el metal se dobla, se lamina o se estampa (un proceso conocido como trabajo en frío), su estructura cristalina interna se distorsiona y se somete a tensión. Este fenómeno, llamado endurecimiento por trabajo, hace que el metal sea más fuerte pero también más quebradizo y difícil de formar más.

Restaurar la ductilidad

El recocido revierte este efecto. Al calentar el metal a un punto específico conocido como temperatura de recristalización, el proceso borra los defectos causados por el trabajo en frío. Esto restaura la ductilidad del material (su capacidad para ser estirado o moldeado sin romperse).

Las tres etapas del proceso de recocido por lotes

Etapa 1: Calentamiento y remojo

El proceso comienza apilando varias bobinas de metal sobre una base fija. Se coloca una cubierta protectora sobre la pila y se baja un horno grande y móvil encima.

El horno calienta lentamente las bobinas hasta la temperatura objetivo, donde la estructura cristalina del metal se vuelve maleable pero el metal permanece sólido. Luego, las bobinas se "remojan", manteniéndolas a esta temperatura durante un período prolongado, para garantizar que el calor penetre por completo y permita que la estructura interna se repare y realinee.

Etapa 2: Enfriamiento lento

Después del remojo, el metal debe enfriarse hasta la temperatura ambiente a una velocidad muy lenta y controlada. Esta es la fase más crítica para lograr la máxima suavidad.

El enfriamiento rápido introduciría nuevas tensiones en el material, anulando el propósito del proceso. El enfriamiento lento permite que los nuevos cristales libres de tensión se formen correctamente, lo que resulta en un producto final altamente dúctil.

Etapa 3: La microestructura resultante

El resultado final del recocido por lotes es un metal con una estructura de grano uniforme y libre de tensiones. Este material es significativamente más suave y más conformable de lo que era antes del proceso, lo que lo hace ideal para aplicaciones que requieren embutición profunda o estampado complejo.

Comprender las compensaciones: por lotes frente a continuo

Velocidad y rendimiento

Esta es la diferencia más significativa. El recocido por lotes es un proceso muy lento, que a menudo tarda alrededor de tres días por lote. El recocido continuo, donde una sola tira de metal se desenrolla y pasa a través de un horno, puede tardar tan solo 15 minutos.

Propiedades finales del material

El ciclo lento y prolongado del recocido por lotes generalmente produce el material más suave y dúctil posible. Si bien el recocido continuo también aumenta la ductilidad, su naturaleza rápida puede no lograr el mismo nivel absoluto de suavidad que el proceso por lotes.

Equipo y escala

El recocido por lotes utiliza múltiples hornos móviles más pequeños para tratar bobinas grandes e intactas. El recocido continuo requiere una línea de procesamiento fija y masiva para manejar el desenrollado y enrollado de la tira de metal, lo que representa una inversión de capital mucho mayor.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el recocido por lotes está impulsada enteramente por las propiedades requeridas del producto final y la logística de producción.

- Si su enfoque principal es lograr la máxima suavidad y conformabilidad: El recocido por lotes es la opción superior para aplicaciones como piezas automotrices embutidas en profundidad o carcasas de electrodomésticos.

- Si su enfoque principal es la producción de gran volumen y la velocidad: El recocido continuo es la opción necesaria para productos donde la ductilidad extrema es secundaria al rendimiento.

En última instancia, seleccionar el método de recocido correcto depende de equilibrar las características deseadas del material con las demandas del cronograma de fabricación.

Tabla de resumen:

| Aspecto | Recocido por lotes | Recocido continuo |

|---|---|---|

| Tiempo de proceso | ~3 días (lento) | ~15 minutos (rápido) |

| Beneficio clave | Máxima suavidad y ductilidad | Rendimiento de alta velocidad |

| Ideal para | Embutición profunda, estampado complejo | Producción de gran volumen |

¿Necesita optimizar la conformabilidad de su metal?

El recocido por lotes es la clave para lograr la ductilidad superior requerida para aplicaciones exigentes como piezas automotrices embutidas en profundidad y carcasas de electrodomésticos. En KINTEK, nos especializamos en proporcionar las soluciones de procesamiento térmico avanzadas que su laboratorio necesita para desarrollar y probar materiales con precisión.

Nuestra gama de hornos de laboratorio y consumibles está diseñada para replicar y optimizar procesos industriales como el recocido por lotes, asegurando que su I+D ofrezca resultados confiables y de alto rendimiento.

Analicemos cómo podemos apoyar sus objetivos de ciencia de materiales. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo