El proceso fundamental de una prensa de calor implica aplicar calor y presión controlados con precisión a un material durante un tiempo específico. Esta combinación fuerza un cambio físico o químico, lo que permite a la máquina unir, dar forma o densificar materiales para una amplia gama de aplicaciones industriales, electrónicas y comerciales.

Una prensa de calor no es una herramienta de un solo uso, sino una tecnología de plataforma. Su función principal es aprovechar las leyes de la termodinámica y la mecánica —utilizando calor y presión controlados— para alterar permanentemente los materiales, ya sea para unir componentes electrónicos, aplicar gráficos a textiles o crear piezas industriales densas.

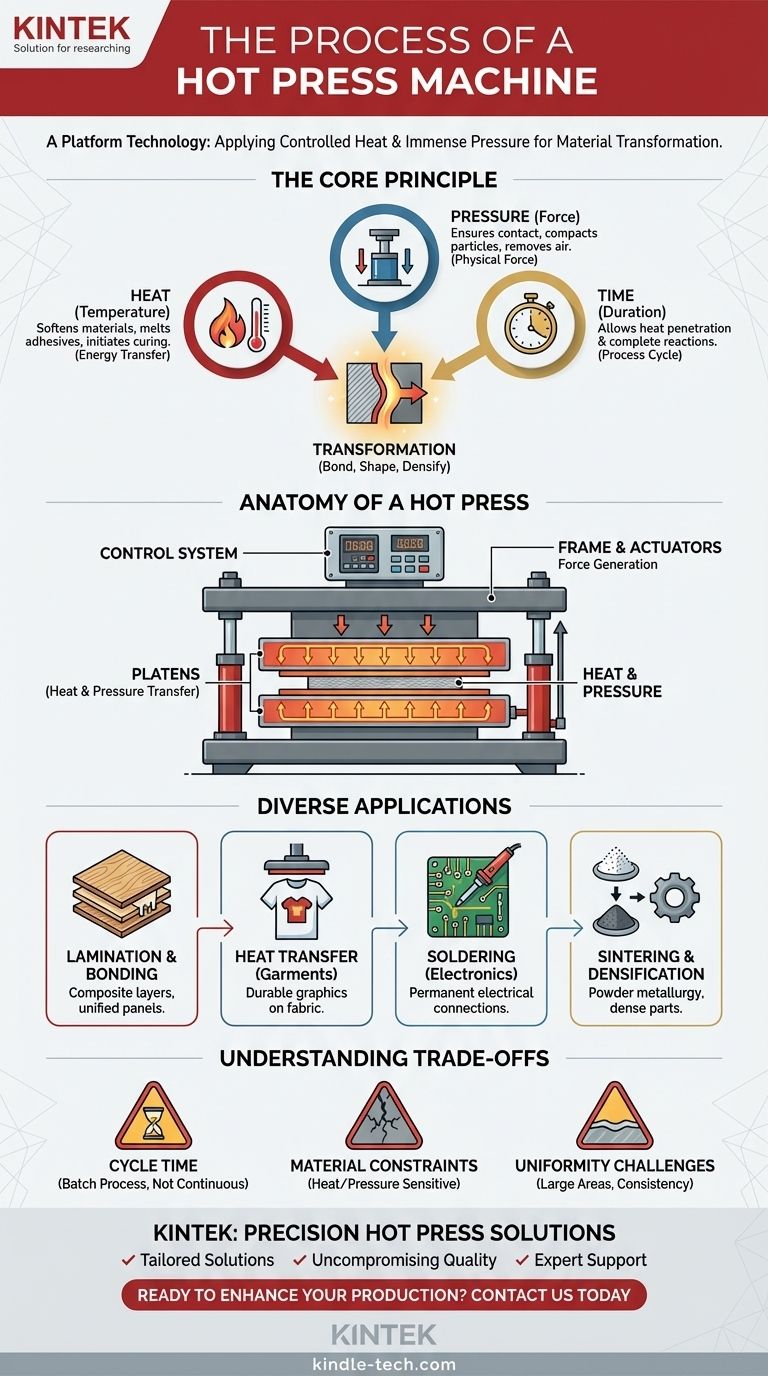

El Principio Central: Una Unión de Calor y Presión

La eficacia de una prensa de calor proviene de la combinación deliberada y controlada de tres variables críticas: temperatura, presión y tiempo. Cada una desempeña un papel distinto en el resultado final.

El Papel del Calor

El calor proporciona la energía necesaria para cambiar el estado del material. Se puede utilizar para ablandar un material y hacerlo maleable, fundir un adhesivo o soldadura, o iniciar una reacción química como el curado de una resina. Esta aplicación de energía térmica es una expresión directa de la Primera Ley de la Termodinámica, transfiriendo energía al material para cambiar sus propiedades internas.

El Papel de la Presión

La presión, generada típicamente por un sistema hidráulico, asegura un contacto íntimo entre las superficies y proporciona la fuerza física para la transformación. En la laminación, exprime el aire y une las capas. En la metalurgia de polvos, compacta partículas sueltas. Esta fuerza es la que garantiza que la unión, la forma o la densidad se logren de manera uniforme.

La Importancia del Tiempo

La duración del ciclo de prensado es el elemento crítico final. Permite que el calor penetre completamente en el material y asegura que las reacciones químicas, como el curado, tengan tiempo suficiente para completarse. Un ciclo demasiado corto puede resultar en una unión débil, mientras que uno demasiado largo podría dañar el material.

Anatomía de una Prensa de Calor

Aunque los diseños varían según la aplicación, la mayoría de las prensas de calor comparten un conjunto común de componentes principales que trabajan juntos para ofrecer resultados precisos.

El Bastidor y los Actuadores

La máquina se construye sobre una base pesada que alberga uno o más cilindros hidráulicos. Estos actuadores, impulsados por presión de aceite y aire comprimido, generan la inmensa fuerza requerida para el prensado. El cabezal de la prensa está conectado a la base mediante columnas o marcos sólidos, creando una estructura rígida que puede soportar las fuerzas operativas.

Las Platinas

Las platinas son las placas planas y gruesas que transfieren tanto el calor como la presión directamente a la pieza de trabajo. Generalmente están mecanizadas en acero macizo y contienen canales perforados para la circulación de un medio calefactor, como aceite caliente o vapor. Las superficies a menudo se rectifican y se recubren con cromo para garantizar un acabado superficial fino, prevenir la corrosión y evitar que materiales como el pegamento se adhieran.

El Sistema de Control

Las operaciones modernas de prensado en caliente se gestionan mediante sistemas electrónicos avanzados. Estos controles permiten a los operadores configurar y automatizar con precisión todo el proceso, incluidas las etapas de temperatura, la aplicación de presión y el tiempo de ciclo. Funciones como un manómetro digital y velocidades de calentamiento ajustables brindan a los usuarios un control fino para lograr resultados ideales y repetibles.

Aplicaciones Diversas Definen el Proceso

El término "prensado en caliente" describe una categoría de procesos, cada uno adaptado a una industria y resultado específicos. El principio central sigue siendo el mismo, pero la aplicación dicta las características específicas de la máquina.

Laminación y Unión

En la fabricación de madera y compuestos, se utilizan prensas grandes de múltiples platinas para unir capas de material con un adhesivo activado por calor. La prensa garantiza un calor y una presión consistentes sobre una gran superficie para crear paneles fuertes y unificados.

Transferencia de Calor para Prendas

Esta es una de las aplicaciones más comunes. Una prensa de calor aplica un diseño o transferencia preimpresa sobre la tela. El calor activa el adhesivo de la transferencia, mientras que la presión lo fusiona permanentemente con las fibras de la prenda para un acabado duradero y de larga duración.

Soldadura para Electrónica

En el ensamblaje electrónico, una prensa de calor especializada calienta dos piezas recubiertas con fundente y soldadura. El cabezal de la máquina, o indentador, se calienta a una temperatura precisa, fundiendo la soldadura. Después del curado, esto forma una conexión eléctrica y mecánica permanente entre los componentes.

Sinterización y Densificación

En la metalurgia de polvos y la cerámica, el prensado en caliente es un proceso de fabricación que simultáneamente presiona y calienta un polvo. Esta acción, conocida como sinterización, compacta el polvo en una pieza sólida y altamente densa, algo que a menudo es imposible de lograr solo con presión o calor.

Comprensión de las Compensaciones

Aunque es potente, el proceso de prensado en caliente tiene limitaciones inherentes que es importante comprender para su correcta aplicación.

Tiempo de Ciclo

El prensado en caliente es un proceso por lotes, no continuo. La necesidad de calentar el material, aplicar presión durante un tiempo determinado y, a menudo, enfriarlo, significa que los tiempos de ciclo pueden ser un factor limitante en la producción de gran volumen.

Restricciones del Material

El proceso es inherentemente destructivo para los materiales que no pueden soportar altas temperaturas y presiones. Su uso se limita a materiales como polímeros termoestables y termoplásticos, metales específicos, compuestos de madera y cerámicas.

Desafíos de Uniformidad

Lograr una temperatura y presión perfectamente uniformes en platinas muy grandes es un desafío de ingeniería significativo. Cualquier inconsistencia puede provocar defectos, como uniones débiles o variaciones en la densidad a través de la pieza.

Tomar la Decisión Correcta para su Objetivo

El proceso de prensado en caliente correcto depende totalmente del material con el que esté trabajando y del resultado deseado.

- Si su enfoque principal es la decoración de superficies (ej. camisetas): Necesita una prensa de calor estándar centrada en una distribución de temperatura uniforme y presión moderada para aplicar transferencias.

- Si su enfoque principal es la fabricación de productos electrónicos: Requiere una prensa de soldadura de barra caliente con un control de temperatura excepcionalmente preciso y un cabezal de presión especializado.

- Si su enfoque principal es crear piezas estructurales densas a partir de polvo: Necesita una prensa de calor industrial o una Prensa Isostática en Caliente (HIP) especializada capaz de temperaturas y presiones extremas.

- Si su enfoque principal es laminar láminas grandes (ej. madera contrachapada): Necesita una prensa hidráulica de gran formato, a menudo con múltiples platinas, diseñada para la consistencia en áreas de superficie amplias.

En última instancia, comprender que "prensado en caliente" es una categoría de procesos, no una acción única, es la clave para aprovechar su poder para su aplicación específica.

Tabla Resumen:

| Variable | Función en el Prensado en Caliente | Aplicaciones Comunes |

|---|---|---|

| Temperatura | Ablanda materiales, funde adhesivos, inicia el curado | Impresión por transferencia de calor, soldadura, curado de resinas |

| Presión | Asegura el contacto íntimo, compacta materiales, elimina aire | Laminación, metalurgia de polvos, unión de compuestos |

| Tiempo | Permite la penetración del calor y la finalización de reacciones químicas | Todos los procesos que requieren ciclos de curado o sinterización |

| Diseño de la Platina | Transfiere calor y presión uniformemente a través de la pieza de trabajo | Laminación de paneles a gran escala, creación de piezas uniformes |

¿Listo para mejorar su producción con prensado en caliente de precisión?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento y consumibles adaptados a sus necesidades específicas. Ya sea que trabaje en la fabricación de productos electrónicos, textiles o ciencia de materiales, nuestras prensas de calor ofrecen el control exacto de temperatura, presión y ciclo requerido para resultados impecables.

¿Por qué elegir KINTEK?

- Soluciones a Medida: Desde prensas de transferencia de calor hasta sistemas de sinterización industrial, adaptamos la máquina a su aplicación.

- Calidad Inquebrantable: Construidas para durabilidad y rendimiento repetible en entornos exigentes.

- Soporte Experto: Nuestro equipo le ayuda a optimizar los ciclos para lograr eficiencia e integridad del material.

Contáctenos hoy para discutir su proyecto y descubrir cómo la tecnología de prensado en caliente de KINTEK puede impulsar su éxito. Póngase en contacto ahora →

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022