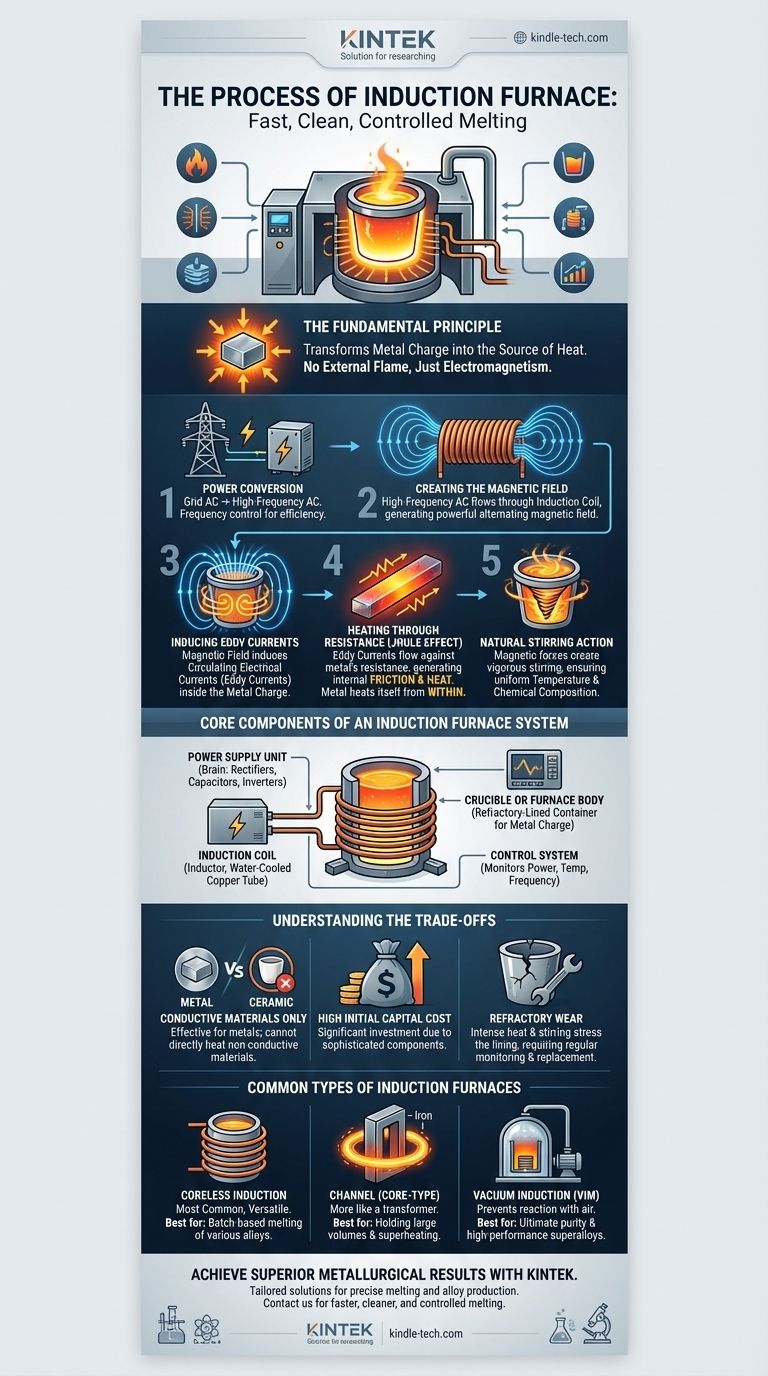

En esencia, el proceso del horno de inducción utiliza un potente campo magnético alterno para inducir corrientes eléctricas directamente dentro del metal a fundir. Estas corrientes, conocidas como corrientes de Foucault, generan un calor intenso a través de la propia resistencia eléctrica del metal, lo que hace que se funda de forma rápida y eficiente sin ninguna llama externa o elemento calefactor que haga contacto directo.

El principio fundamental de un horno de inducción es transformar la carga metálica misma en la fuente de calor. Al utilizar el electromagnetismo, el horno evita los métodos de calentamiento convencionales, lo que conduce a una fusión más rápida, limpia y controlada.

El principio fundamental: cómo la inducción genera calor

Para comprender verdaderamente el proceso, es mejor pensarlo como una secuencia de pasos que transforma la energía eléctrica en energía térmica dentro del material objetivo.

Paso 1: Conversión de energía

El proceso comienza con la fuente de alimentación. Toma corriente alterna (CA) trifásica estándar de la red eléctrica (por ejemplo, 50/60 Hz).

Esta energía de la red se convierte en una forma diferente, a menudo rectificada a corriente continua (CC) y luego invertida de nuevo a una CA monofásica a una frecuencia mucho más alta (típicamente de 150 Hz a 8.000 Hz). Este control de frecuencia es fundamental para la eficiencia.

Paso 2: Creación del campo magnético

Esta CA de alta frecuencia se envía a través de una bobina de cobre hueca, conocida como inductor.

A medida que la corriente fluye a través de la bobina, genera un campo magnético potente y rápidamente alterno en el espacio dentro y alrededor de la bobina.

Paso 3: Inducción de corrientes de Foucault

El metal a fundir (la "carga") se coloca dentro de un crisol, que se encuentra dentro de la bobina de inducción. El potente campo magnético pasa directamente a través del metal conductor.

Este campo fluctuante induce corrientes eléctricas circulantes dentro de la propia carga metálica. Estas se denominan corrientes de Foucault.

Paso 4: Calentamiento por resistencia (Efecto Joule)

El metal tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen contra esta resistencia, generan una tremenda fricción y calor. Este fenómeno se conoce como efecto Joule.

Fundamentalmente, el calor se genera dentro del metal. El horno no calienta el metal; el metal se calienta a sí mismo desde dentro, lo que lleva a una fusión muy rápida y uniforme.

Paso 5: Acción de agitación natural

Las fuerzas magnéticas y el movimiento de las corrientes de Foucault crean un efecto de agitación o circulación vigoroso dentro del metal fundido.

Esta acción de agitación inherente es una gran ventaja, ya que asegura que la masa fundida tenga una temperatura y composición química uniformes, lo cual es vital para producir aleaciones de alta calidad.

Componentes principales de un sistema de horno de inducción

Un horno de inducción es más que una caja; es un sistema de componentes cuidadosamente integrados.

La unidad de fuente de alimentación

Este es el cerebro del horno. Realiza la tarea crítica de convertir la energía de la red en la corriente de alta frecuencia necesaria para impulsar el proceso de inducción. Incluye rectificadores, condensadores e inversores.

La bobina de inducción (inductor)

Esta es típicamente un tubo de cobre de alta resistencia, enrollado en una bobina. A menudo es hueca para permitir la refrigeración por agua, ya que las enormes corrientes que transporta generan su propio calor.

El crisol o cuerpo del horno

Este es el recipiente revestido de refractario que contiene la carga metálica. Debe ser capaz de soportar temperaturas extremas y está hecho de un material que no reacciona con el metal fundido.

El sistema de control

Este moderno sistema electrónico monitorea y regula todo el proceso. Controla los niveles de potencia, la frecuencia, la temperatura y los sistemas de enfriamiento para garantizar un funcionamiento seguro y eficiente.

Comprender las compensaciones

Aunque es muy eficaz, el proceso de inducción tiene características específicas que presentan compensaciones.

Requisito de materiales conductores

Todo el principio se basa en inducir corriente en la carga. Por lo tanto, los hornos de inducción solo son efectivos para fundir materiales eléctricamente conductores, principalmente metales. No se pueden usar para calentar directamente materiales no conductores como la cerámica.

Alto costo de capital inicial

La sofisticada electrónica de potencia, las bobinas de cobre pesadas y los robustos sistemas de control hacen que los hornos de inducción sean una inversión de capital significativa en comparación con los hornos de combustión más simples.

Desgaste del refractario

El calor intenso y la vigorosa acción de agitación del baño fundido ejercen una tensión significativa sobre el revestimiento refractario del crisol. Este revestimiento es un elemento consumible que requiere monitoreo y reemplazo regulares, lo que contribuye a los costos operativos.

Tipos comunes de hornos de inducción

Diferentes diseños están optimizados para diferentes aplicaciones.

Hornos de inducción sin núcleo

Este es el diseño más común, donde el crisol que contiene la carga se coloca directamente dentro de la bobina de inducción. Son versátiles, ideales para una amplia gama de metales y aleaciones, y perfectos para la fusión por lotes.

Hornos de inducción de canal (tipo núcleo)

Este diseño funciona más como un transformador. La bobina de inducción se enrolla alrededor de un núcleo de hierro, y un lazo de metal fundido forma la bobina secundaria. El calor se genera en este lazo y circula en un baño más grande. Estos son más adecuados para mantener grandes volúmenes de metal fundido a temperatura que para fundir desde frío.

Hornos de inducción al vacío (VIM)

Un horno sin núcleo se aloja dentro de una cámara de la que se extrae todo el aire. La fusión al vacío evita que el metal fundido reaccione con el oxígeno y otros gases, lo cual es esencial para producir superaleaciones de alta pureza y alto rendimiento para aplicaciones aeroespaciales o médicas.

Tomar la decisión correcta para su aplicación

- Si su enfoque principal es la fusión flexible por lotes de varias aleaciones: Un horno de inducción sin núcleo ofrece la mejor versatilidad y control.

- Si su enfoque principal es el mantenimiento o el sobrecalentamiento de grandes volúmenes de un solo metal: Un horno de inducción de canal proporciona una excelente eficiencia energética para mantener la temperatura.

- Si su enfoque principal es la máxima pureza y calidad para metales reactivos: Un horno de inducción al vacío es la única opción para eliminar la contaminación por gases.

Comprender este proceso le permite seleccionar y operar la tecnología precisa necesaria para lograr resultados metalúrgicos superiores.

Tabla resumen:

| Etapa clave | Proceso | Propósito |

|---|---|---|

| Conversión de energía | Convierte CA de red en CA de alta frecuencia | Crea la corriente adecuada para un calentamiento eficiente |

| Creación de campo magnético | La CA de alta frecuencia fluye a través de una bobina de cobre | Genera un campo magnético potente y alterno |

| Inducción de corrientes de Foucault | El campo magnético pasa a través de la carga metálica conductora | Induce corrientes eléctricas (corrientes de Foucault) dentro del metal |

| Calentamiento Joule | Las corrientes de Foucault fluyen contra la resistencia eléctrica del metal | Genera un calor interno intenso para fundir el metal |

| Agitación natural | Las fuerzas magnéticas crean circulación en el metal fundido | Asegura una temperatura y composición química uniformes |

¿Listo para lograr resultados metalúrgicos superiores?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados para la fusión precisa de metales y la producción de aleaciones. Ya sea que necesite la versatilidad de un horno sin núcleo, la eficiencia de un horno de canal o la máxima pureza de un horno de inducción al vacío, nuestras soluciones ofrecen una fusión más rápida, resultados más limpios y un control excepcional.

Permita que nuestros expertos le ayuden a seleccionar la tecnología adecuada para las necesidades específicas de su laboratorio. Contacte con KINTEK hoy mismo para una consulta y vea cómo nuestros equipos fiables pueden mejorar sus procesos de I+D y producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz