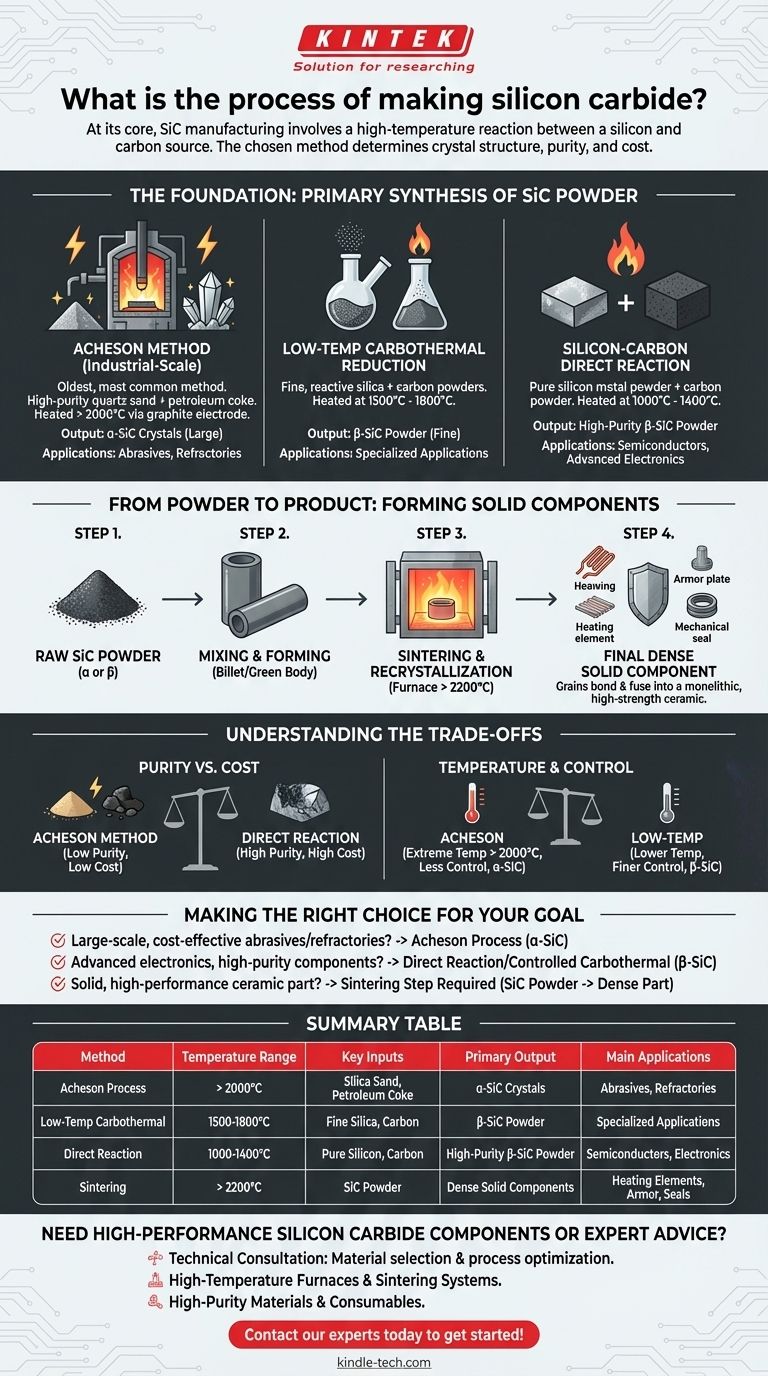

En esencia, la fabricación de carburo de silicio (SiC) implica una reacción química a alta temperatura entre una fuente de silicio y una fuente de carbono. El método industrial más común, conocido como el proceso Acheson, calienta una mezcla de arena de sílice (dióxido de silicio) y coque de petróleo (carbono) en un gran horno de resistencia a temperaturas superiores a los 2000 °C, lo que provoca que los materiales reaccionen y formen cristales de carburo de silicio.

El método de fabricación específico elegido no es arbitrario; determina directamente la estructura cristalina, la pureza y el costo del carburo de silicio final, adaptándolo para aplicaciones que van desde abrasivos simples hasta componentes electrónicos avanzados.

La base: Síntesis primaria del polvo de SiC

La creación inicial del carburo de silicio siempre comienza sintetizándolo en un polvo o masa cristalina. Existen tres métodos industriales principales, cada uno con parámetros y resultados distintos.

El método Acheson: Producción a escala industrial

Este es el método más antiguo y común para la producción a granel de SiC. Se carga un horno masivo con una mezcla de arena de cuarzo de alta pureza y coque de petróleo finamente molido.

Se pasa una corriente eléctrica a través de un núcleo de grafito, generando un calor inmenso (superior a 2000 °C). Esta reducción carbotérmica sintetiza grandes cristales de carburo de silicio alfa (α-SiC) durante varios días.

Reducción Carbotérmica a Baja Temperatura

Este método ofrece más control al hacer reaccionar polvos de sílice y carbono más finos y reactivos a temperaturas más bajas, típicamente entre 1500 °C y 1800 °C.

El resultado es un polvo fino de carburo de silicio beta (β-SiC), una estructura cristalina diferente que a menudo se desea para aplicaciones más especializadas.

Reacción Directa Silicio-Carbono

Para aplicaciones que exigen la máxima pureza, este método hace reaccionar polvo de silicio metálico puro directamente con polvo de carbono.

Este proceso se lleva a cabo a temperaturas aún más bajas (1000 °C a 1400 °C) y evita las impurezas inherentes a la arena y el coque, produciendo polvo de β-SiC de muy alta pureza.

Del polvo al producto: Formación de componentes sólidos

El polvo o cristal de SiC en bruto es a menudo solo el punto de partida. Para crear productos duraderos como elementos calefactores, blindajes o sellos mecánicos, el polvo debe consolidarse en una forma sólida y densa.

El objetivo: Densificación y unión

El objetivo de este proceso secundario es fusionar los granos individuales de carburo de silicio, eliminando el espacio vacío entre ellos y formando una pieza cerámica monolítica.

El proceso: Sinterización y recristalización

Primero, el polvo de SiC se mezcla con aglutinantes y se procesa en una forma preliminar, a menudo denominada "billet" o "cuerpo verde".

Luego, esta forma se cuece en un horno a temperaturas extremadamente altas, a menudo superiores a 2200 °C. A esta temperatura, los granos se unen y recristalizan, fusionándose en una cerámica sólida y de alta resistencia con excelentes propiedades térmicas y eléctricas.

Comprender las compensaciones

La elección del proceso de fabricación implica un equilibrio crítico entre el costo, la pureza y las propiedades del material final.

Pureza frente a costo

El método Acheson es rentable para producir grandes cantidades, lo que lo hace ideal para abrasivos como el papel de lija. Sin embargo, su uso de arena y coque crudos introduce impurezas.

Por el contrario, el método de reacción directa utiliza silicio metálico pre-purificado y costoso como material de partida, lo que aumenta significativamente el costo pero proporciona la alta pureza necesaria para semiconductores y electrónica avanzada.

Temperatura y control

Las temperaturas extremas del proceso Acheson consumen mucha energía y dan como resultado la formación de α-SiC, la forma cristalina más estable.

Los métodos a temperaturas más bajas que producen β-SiC permiten un control más fino sobre el tamaño de partícula y la pureza, pero son generalmente más complejos y menos adecuados para la producción masiva a granel.

Tomar la decisión correcta para su objetivo

Comprender las diferentes vías de producción es clave para seleccionar el tipo correcto de carburo de silicio para un desafío de ingeniería específico.

- Si su enfoque principal son los abrasivos o refractarios rentables a gran escala: El proceso Acheson para producir α-SiC a granel es el estándar de la industria.

- Si su enfoque principal es la electrónica avanzada o componentes especializados que requieren alta pureza: Es necesario un proceso de reacción directa o carbotérmico controlado para crear polvo de β-SiC.

- Si su enfoque principal es crear una pieza cerámica sólida y de alto rendimiento: Su proceso comenzará con polvo de SiC y requerirá un paso secundario de conformado y sinterización a alta temperatura para lograr la densidad final.

Dominar la síntesis de carburo de silicio es lo que transforma la arena y el carbono simples en uno de los materiales avanzados más versátiles disponibles.

Tabla de resumen:

| Método | Rango de temperatura | Insumos clave | Salida principal | Aplicaciones principales |

|---|---|---|---|---|

| Proceso Acheson | > 2000°C | Arena de sílice, Coque de petróleo | Cristales de α-SiC | Abrasivos, Refractarios |

| Carbotérmico a baja temp. | 1500-1800°C | Sílice fina, Carbono | Polvo de β-SiC | Aplicaciones especializadas |

| Reacción directa | 1000-1400°C | Silicio puro, Carbono | Polvo de β-SiC de alta pureza | Semiconductores, Electrónica |

| Sinterización | > 2200°C | Polvo de SiC | Componentes sólidos densos | Elementos calefactores, Blindaje, Sellos |

¿Necesita componentes de carburo de silicio de alto rendimiento o asesoramiento experto?

KINTEK se especializa en materiales avanzados y soluciones de procesamiento a alta temperatura para laboratorios e industria. Ya sea que esté desarrollando componentes semiconductores, cerámicas especializadas o necesite servicios de sinterización personalizados, nuestra experiencia en equipos y consumibles de laboratorio puede ayudarlo a lograr resultados superiores.

Ofrecemos:

- Consultoría técnica sobre selección de materiales y optimización de procesos.

- Hornos de alta temperatura y sistemas de sinterización adaptados para SiC y otras cerámicas avanzadas.

- Materiales de alta pureza y consumibles para satisfacer sus necesidades específicas de investigación y producción.

Analicemos cómo podemos apoyar su proyecto. ¡Contacte a nuestros expertos hoy!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

La gente también pregunta

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Cómo garantiza un horno de atmósfera la calidad en la síntesis de nanotubos de BN? Control de Precisión para Estructuras Apiladas en Forma de Copa

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Por qué se utiliza un horno tubular horizontal con una atmósfera de H2-N2 para el pretratamiento de NiO? Clave para la activación del catalizador