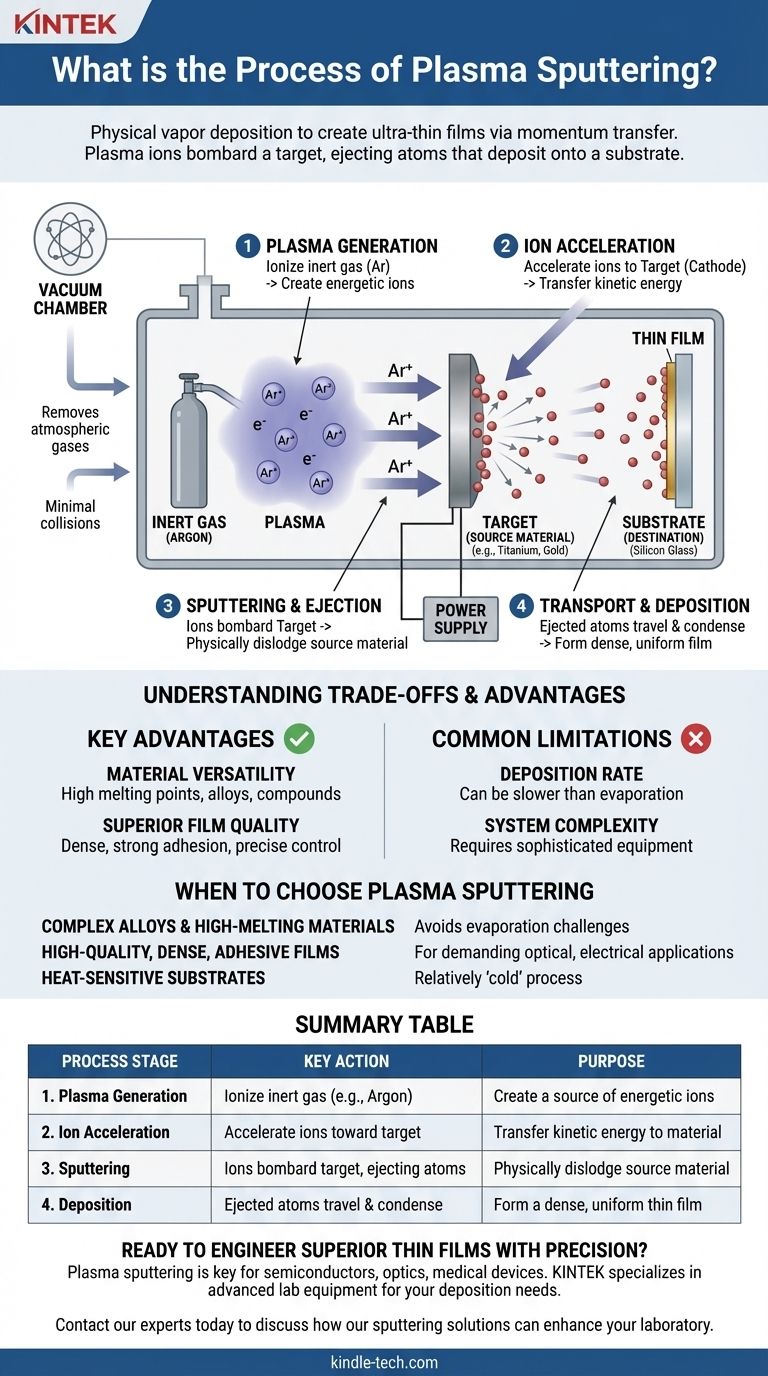

En resumen, la pulverización catódica por plasma es un proceso de deposición física de vapor utilizado para crear películas ultrafinas. Funciona creando un plasma en el vacío, acelerando los iones de ese plasma para golpear un material fuente (el "blanco"), y desalojando físicamente los átomos del blanco, que luego viajan y se depositan sobre un sustrato como un recubrimiento uniforme.

La pulverización catódica es fundamentalmente un proceso de transferencia de momento. A diferencia de los métodos que funden materiales, utiliza iones energéticos como proyectiles a escala atómica para desprender material de una fuente, ofreciendo un control excepcional sobre la composición y estructura de la película delgada depositada.

Deconstruyendo el Entorno de Pulverización Catódica

Para comprender el proceso, primero debemos entender los componentes y condiciones clave dentro de la cámara de pulverización. Cada elemento juega un papel crítico en el resultado final.

La Cámara de Vacío

Todo el proceso ocurre en una cámara de alto vacío. Esto es crucial por dos razones: elimina los gases atmosféricos que podrían contaminar la película y permite que los átomos pulverizados viajen desde el blanco hasta el sustrato con mínimas colisiones.

El Gas Inerte (Típicamente Argón)

La cámara se rellena con una pequeña cantidad controlada de un gas inerte, más comúnmente Argón (Ar). Este gas no forma parte de la película final; su único propósito es ser ionizado para crear el plasma que impulsa el proceso.

El Blanco (El Material Fuente)

El blanco es una pieza sólida del material que se desea depositar como película delgada (por ejemplo, titanio, oro, dióxido de silicio). Está conectado a una fuente de alimentación y actúa como el cátodo (electrodo negativo) en el circuito del plasma.

El Sustrato (El Destino)

El sustrato es el objeto que se está recubriendo, como una oblea de silicio, un panel de vidrio o un implante médico. Se posiciona frente al blanco, listo para recibir el flujo de átomos pulverizados.

El Mecanismo Central: Del Plasma a la Película

El proceso de pulverización catódica es una secuencia precisa de cuatro pasos que aprovecha la física del plasma y la energía cinética.

Paso 1: Generación de Plasma

Se aplica un alto voltaje al blanco. Esta energía eléctrica arranca electrones de algunos de los átomos de Argón, creando una mezcla de electrones libres e iones de Argón cargados positivamente (Ar+). Este gas energizado e ionizado es un plasma.

Paso 2: Aceleración y Bombardeo de Iones

Los iones de Argón cargados positivamente son acelerados con fuerza hacia el blanco cargado negativamente. Son atraídos por el fuerte campo eléctrico, de manera similar a un imán que atrae una pieza de metal.

Paso 3: Pulverización y Eyección

Los iones de Argón chocan con la superficie del blanco con una energía cinética significativa. Este impacto es lo suficientemente potente como para superar las fuerzas de enlace atómico del material del blanco, desalojando físicamente átomos o moléculas. Esta eyección de material es el efecto de "pulverización catódica".

Paso 4: Transporte y Deposición

Los átomos del blanco eyectados viajan en una corriente de vapor a través de la cámara de vacío. Cuando llegan al sustrato, se condensan en su superficie, acumulándose gradualmente capa por capa para formar una película delgada densa y uniforme.

Comprendiendo las Ventajas y Desventajas

La pulverización catódica es una técnica poderosa, pero es esencial comprender sus fortalezas y debilidades específicas en comparación con otros métodos de deposición como la Deposición Química de Vapor (CVD) o la evaporación térmica.

Ventaja Clave: Versatilidad de Materiales

Debido a que la pulverización catódica es un proceso físico y no térmico, es excepcionalmente buena para depositar materiales con puntos de fusión muy altos. También es ideal para depositar aleaciones y compuestos, ya que conserva la composición original del material (estequiometría) en la película final.

Ventaja Clave: Calidad Superior de la Película

La naturaleza energética de los átomos pulverizados da como resultado películas que suelen ser muy densas, tienen una fuerte adhesión al sustrato y ofrecen un control preciso sobre el espesor y la uniformidad en grandes áreas.

Limitación Común: Tasa de Deposición

La pulverización catódica puede ser más lenta que otros métodos como la evaporación térmica, lo que puede ser un factor en la fabricación de alto volumen donde el rendimiento es una preocupación principal.

Limitación Común: Complejidad del Sistema

Los sistemas de pulverización catódica requieren una combinación sofisticada de bombas de alto vacío, fuentes de alimentación de alto voltaje y controladores de flujo de gas, lo que hace que el equipo sea más complejo y costoso que las técnicas de deposición más simples.

Cuándo Elegir la Pulverización Catódica por Plasma

La elección del método de deposición depende completamente de los requisitos de su producto final. La pulverización catódica suele ser la opción superior para aplicaciones de alto rendimiento.

- Si su enfoque principal es depositar aleaciones complejas o materiales de alto punto de fusión: La pulverización catódica es el método ideal, ya que evita los desafíos de la evaporación y mantiene la composición del material.

- Si su enfoque principal es lograr películas de alta calidad, densas y adhesivas: El mecanismo de deposición energética de la pulverización catódica proporciona excelentes propiedades de película para aplicaciones ópticas, eléctricas o mecánicas exigentes.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La pulverización catódica es un proceso relativamente "frío" en comparación con la evaporación térmica, minimizando el riesgo de daño térmico a sustratos como los plásticos.

Al controlar la física de la transferencia de momento a nivel atómico, la pulverización catódica le permite diseñar materiales con precisión.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Generación de Plasma | Ionizar gas inerte (ej., Argón) | Crear una fuente de iones energéticos |

| 2. Aceleración de Iones | Acelerar iones hacia el blanco (cátodo) | Transferir energía cinética al material del blanco |

| 3. Pulverización Catódica | Los iones bombardean el blanco, eyectando átomos | Desalojar físicamente el material fuente |

| 4. Deposición | Los átomos eyectados viajan y se condensan en el sustrato | Formar una película delgada densa y uniforme |

¿Listo para Diseñar Películas Delgadas Superiores con Precisión?

La pulverización catódica por plasma es la clave para depositar recubrimientos uniformes y de alta calidad para aplicaciones exigentes en semiconductores, óptica y dispositivos médicos. El equipo adecuado es fundamental para el éxito.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Nuestra experiencia garantiza que logre las propiedades de película precisas que su investigación o producción requieren.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de pulverización catódica pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Qué es la sinterización de metales y cerámicas en polvo? La clave para crear piezas densas y de alto rendimiento

- ¿A qué temperatura ocurre la pirólisis? Una guía para controlar la producción de su producto

- ¿Cuál es la diferencia entre película barrida y película delgada? Descubra el método de destilación adecuado para su proceso

- ¿Cuál es la diferencia entre un mezclador y un dispersor? Elija la herramienta adecuada para su proceso

- ¿Por qué se deben tratar las probetas de acero al carbono con un limpiador ultrasónico? Garantiza una medición precisa de la tasa de corrosión

- ¿Cuál es el rendimiento del aceite de pirólisis? Diseñe su proceso para un rendimiento líquido del 60-75%

- ¿Cuál es el propósito de usar argón durante el proceso de pulverización catódica? Permite una deposición eficiente de películas delgadas

- ¿Qué tan grueso es el oro por pulverización catódica? Logre precisión a nivel de Angstrom para su aplicación