En esencia, la sinterización es un proceso de tratamiento térmico utilizado en la metalurgia de polvos para transformar una forma de polvo frágil y comprimida en un componente sólido y resistente. Al calentar el material en un horno a una temperatura justo por debajo de su punto de fusión, las partículas metálicas individuales se fusionan, creando fuertes enlaces metalúrgicos que le dan a la pieza su resistencia final e integridad estructural.

La sinterización no consiste en fundir metal. Es el proceso controlado de utilizar energía térmica para impulsar la difusión en estado sólido, haciendo que las partículas de polvo adyacentes se unan y se densifiquen, convirtiendo así un compacto de polvo débilmente unido en una pieza robusta y diseñada.

El papel de la sinterización en la metalurgia de polvos

La sinterización es el paso de transformación crítico que otorga a las piezas de metal en polvo sus propiedades mecánicas útiles. Sin ella, una pieza compactada simplemente se desmoronaría.

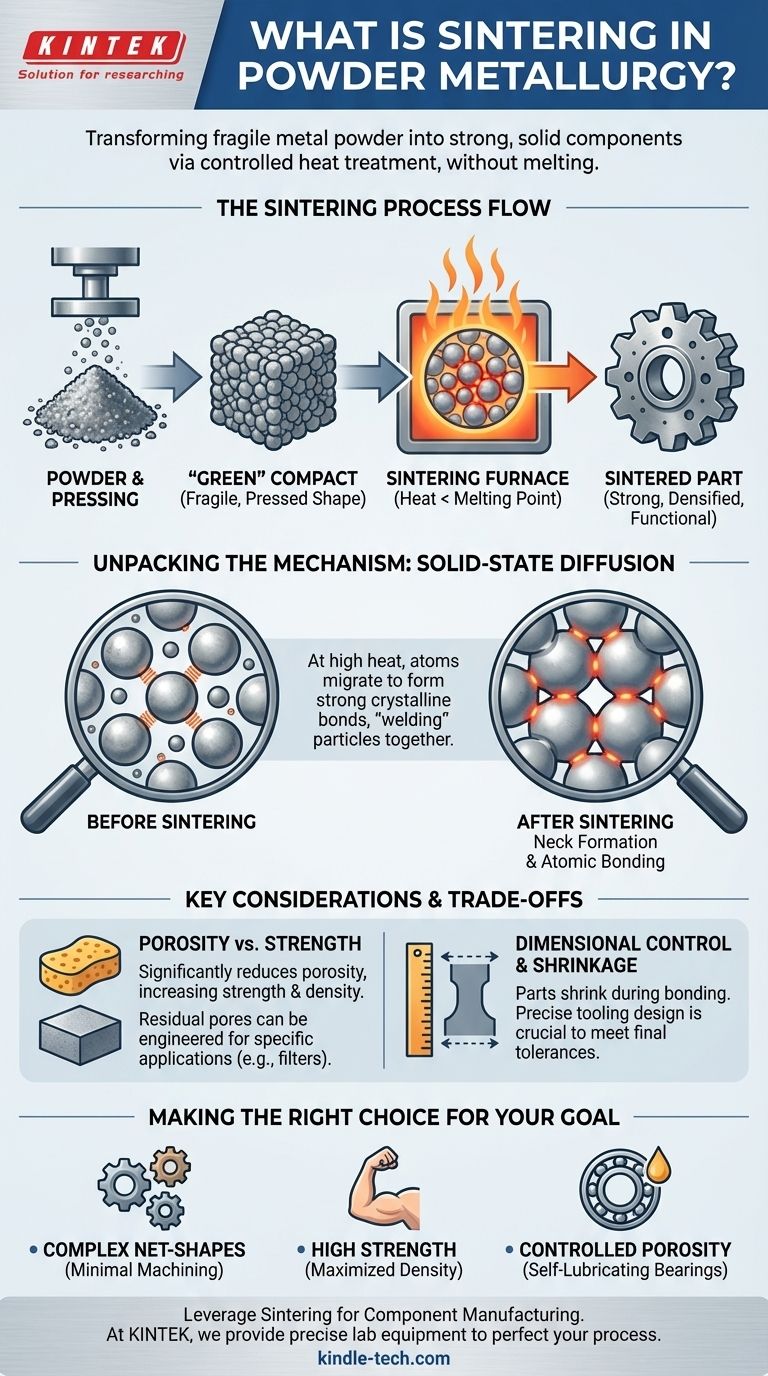

Del compacto "verde" a la pieza terminada

Antes de la sinterización, el polvo metálico se prensa en un molde bajo alta presión. La forma resultante se denomina compacto "verde".

Este compacto verde es frágil, unido solo por el entrelazado mecánico de las partículas. Tiene la forma deseada pero carece de la resistencia necesaria para cualquier aplicación. La sinterización es lo que proporciona esta resistencia.

El objetivo: Resistencia a través de la unión

El objetivo principal de la sinterización es calentar el compacto verde en un horno controlado. Esta energía térmica hace que los átomos en los puntos de contacto de las partículas se difundan a través de los límites.

Este transporte atómico crea enlaces cristalinos fuertes, "soldando" efectivamente las partículas a nivel microscópico. El resultado es un aumento significativo en la dureza, resistencia y densidad de la pieza.

Desglosando el mecanismo de sinterización

El proceso funciona a través de un principio conocido como difusión en estado sólido, que ocurre sin fundir nunca el material a granel.

El poder de la difusión en estado sólido

A altas temperaturas, los átomos se vuelven más móviles. Durante la sinterización, los átomos de las partículas adyacentes migran y se reorganizan para formar conexiones, o "cuellos", en sus puntos de contacto.

Piense en cómo dos cubitos de hielo dejados en un vaso de agua se fusionarán lentamente en sus puntos de contacto. La sinterización logra un efecto similar para las partículas metálicas, pero a temperaturas mucho más altas y dando como resultado un enlace mucho más fuerte.

El papel crítico de la temperatura

La temperatura de sinterización se controla con precisión para que esté por debajo del punto de fusión del metal principal.

Esto es crucial porque permite que la pieza se densifique y fortalezca mientras mantiene su forma precisa y compactada. Si el material se fundiera, se perdería por completo el control dimensional.

Un entorno de horno controlado

La sinterización se realiza en hornos especializados con una atmósfera cuidadosamente controlada. Esta atmósfera es típicamente inerte o reductora, lo que evita la oxidación de las superficies metálicas, lo que de otro modo inhibiría la unión adecuada entre las partículas.

Comprender las compensaciones

Aunque es potente, el proceso de sinterización implica consideraciones clave que afectan al producto final.

Porosidad frente a resistencia

La sinterización reduce significativamente el espacio vacío (porosidad) entre las partículas de polvo, pero rara vez lo elimina por completo.

Esta porosidad residual significa que una pieza sinterizada a menudo es menos densa y puede tener una menor resistencia máxima que una pieza hecha de metal sólido forjado. Sin embargo, esta porosidad puede ser una ventaja de diseño para crear productos como cojinetes autolubricantes o filtros.

Control dimensional

A medida que las partículas se fusionan y los poros se contraen, todo el componente experimenta un cierto grado de contracción. Este cambio debe predecirse y tenerse en cuenta con precisión durante el diseño inicial de las herramientas de compactación para garantizar que la pieza final cumpla con las tolerancias dimensionales requeridas.

Tomar la decisión correcta para su objetivo

Comprender la sinterización le permite aprovechar el proceso de metalurgia de polvos para lograr resultados de ingeniería específicos.

- Si su enfoque principal es producir piezas complejas de forma neta: La sinterización es ideal, ya que le permite formar geometrías intrincadas que requieren poco o ningún mecanizado posterior.

- Si su enfoque principal es lograr una alta resistencia: El control cuidadoso de la composición del polvo, la presión de compactación y el tiempo, la temperatura y la atmósfera de sinterización es fundamental para maximizar la densidad.

- Si su enfoque principal es crear porosidad controlada: La sinterización es un proceso único que permite la ingeniería deliberada de materiales porosos para aplicaciones como filtros y cojinetes impregnados de aceite.

En última instancia, la sinterización es el proceso esencial que desbloquea el potencial de los polvos metálicos, transformándolos en componentes de ingeniería precisos y duraderos.

Tabla de resumen:

| Aspecto de la sinterización | Detalle clave |

|---|---|

| Objetivo principal | Transformar un compacto "verde" frágil en una pieza sólida y resistente. |

| Mecanismo central | La difusión en estado sólido une las partículas a temperaturas por debajo de la fusión. |

| Resultado clave | Aumento de la resistencia, dureza y densidad del componente final. |

| Factor crítico | Atmósfera de horno controlada para prevenir la oxidación y asegurar la unión. |

| Consideración de diseño | La contracción predecible de la pieza debe tenerse en cuenta en el diseño de las herramientas. |

¿Listo para aprovechar la sinterización para la fabricación de sus componentes?

En KINTEK, nos especializamos en el equipo de laboratorio preciso y los consumibles necesarios para perfeccionar sus procesos de metalurgia de polvos. Ya sea que esté desarrollando piezas complejas de forma neta, optimizando para la máxima resistencia o diseñando porosidad controlada, nuestra experiencia y productos respaldan sus objetivos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafización de vacío de grafito vertical grande

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuáles son los tres factores más importantes en el tratamiento térmico de materiales? Dominar la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores