En esencia, la pulverización catódica de silicio es una técnica de deposición física de vapor (PVD) donde un "blanco" de silicio de alta pureza es bombardeado por iones energéticos dentro de una cámara de vacío. Esta colisión a escala atómica expulsa átomos de silicio del blanco, los cuales luego viajan y se condensan sobre un sustrato, formando una película excepcionalmente delgada y uniforme.

La pulverización catódica se entiende mejor como un proceso altamente controlado de chorreado de arena a escala atómica. En lugar de arena, utiliza gas ionizado para desprender átomos de un material fuente y depositarlos como una capa prístina sobre una superficie diferente dentro de un vacío.

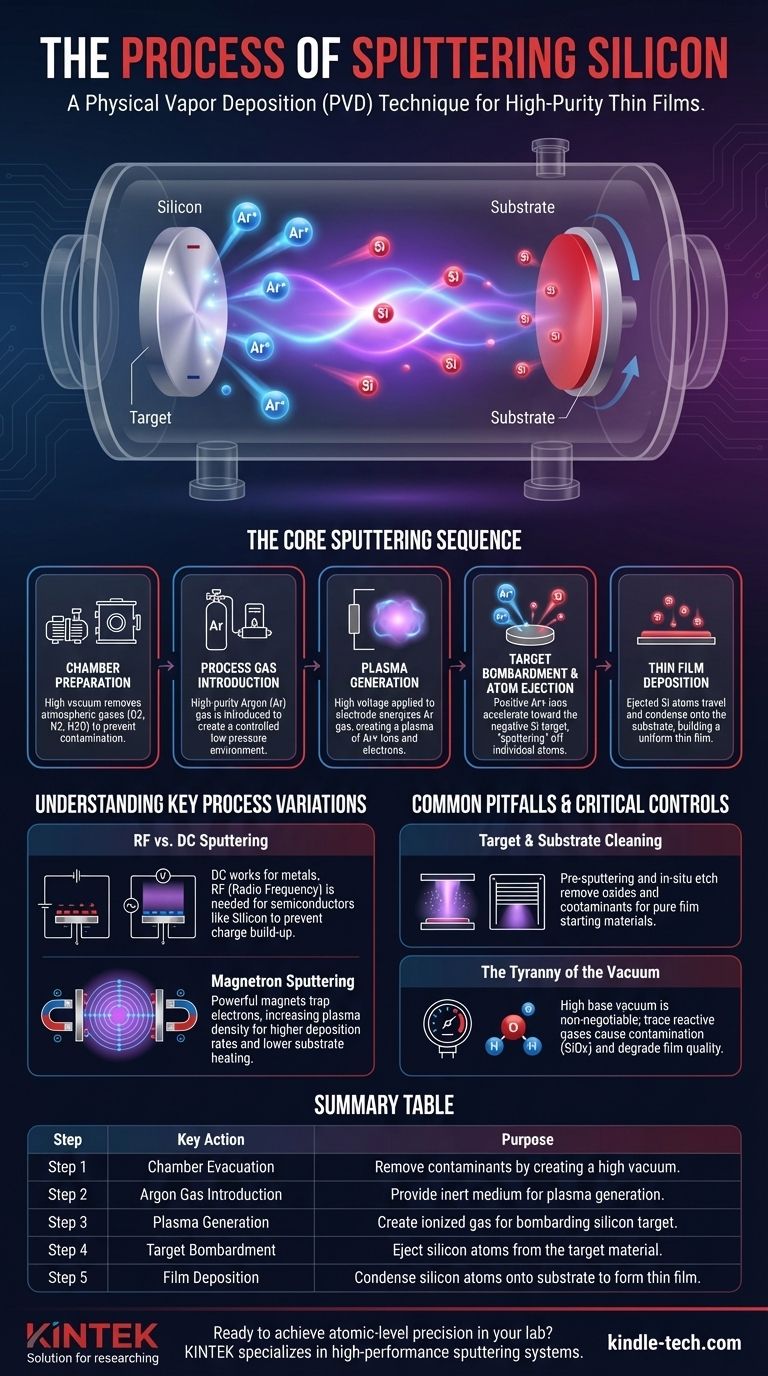

La Secuencia Central de Pulverización Catódica

El proceso de pulverización catódica es una secuencia meticulosamente escalonada. Cada paso está diseñado para controlar el entorno y la energía de las partículas para asegurar que la película de silicio final cumpla con especificaciones precisas.

Paso 1: Preparación de la Cámara

Todo el proceso comienza creando un entorno ultralimpio y controlado. Un sustrato (el material a recubrir) se coloca en un soporte y se carga en la cámara de pulverización catódica.

Luego, la cámara se sella y potentes bombas evacuan el aire, creando un alto vacío. Este paso crucial elimina gases atmosféricos como oxígeno, nitrógeno y vapor de agua, que de otro modo contaminarían la película de silicio.

Paso 2: Introducción del Gas de Proceso

Una vez alcanzado el nivel de vacío requerido, se introduce en la cámara un gas inerte de alta pureza, el más común es el Argón (Ar).

El sistema regula con precisión el flujo de gas para mantener un entorno estable y de baja presión, típicamente en el rango de militorr. Este gas Argón no reaccionará químicamente con el silicio; solo sirve como medio para el bombardeo.

Paso 3: Generación de Plasma

Se aplica un alto voltaje a un electrodo dentro de la cámara, y al material blanco de silicio se le da una carga negativa. Este fuerte campo eléctrico energiza el gas Argón, despojando electrones de los átomos y creando un plasma.

Este plasma es un gas ionizado brillante que consiste en iones de Argón con carga positiva (Ar+) y electrones libres. Es el motor que impulsa todo el proceso de pulverización catódica.

Paso 4: Bombardeo del Blanco y Eyección de Átomos

Los iones de Argón con carga positiva en el plasma son atraídos agresivamente hacia el blanco de silicio con carga negativa. Aceleran hacia el blanco e impactan su superficie con una energía cinética significativa.

Este impacto tiene suficiente fuerza para expulsar físicamente, o "pulverizar" (sputter), átomos individuales de silicio del blanco, enviándolos a viajar a través de la cámara de vacío.

Paso 5: Deposición de Película Delgada

Los átomos de silicio pulverizados viajan en línea recta desde el blanco hasta que golpean el sustrato. Al golpear la superficie del sustrato, que está más frío, se condensan y se adhieren, acumulando gradualmente una capa átomo por átomo.

Con el tiempo, este proceso forma una película delgada de silicio altamente uniforme y densa sobre toda la superficie del sustrato.

Comprensión de las Variaciones Clave del Proceso

Si bien la secuencia central es consistente, varias mejoras son críticas para pulverizar eficazmente el silicio, que es un material semiconductor.

Pulverización Catódica de RF vs. CC

Para blancos de metal conductores, un voltaje simple de Corriente Continua (CC) es efectivo. Sin embargo, el silicio es un semiconductor. Usar energía de CC puede hacer que se acumule una carga positiva en la superficie del blanco, lo que finalmente repele los iones de Argón y detiene el proceso.

Para superar esto, se utiliza la pulverización catódica de Radiofrecuencia (RF). El voltaje de CA rápidamente alterno limpia eficazmente la superficie del blanco de la acumulación de carga en cada ciclo, permitiendo que el proceso se sostenga eficientemente para materiales semiconductores y aislantes.

El Papel de la Pulverización Catódica Magnetrónica

Los sistemas modernos casi siempre emplean la pulverización catódica magnetrónica. Esto implica colocar imanes potentes detrás del blanco de silicio.

Estos imanes crean un campo magnético que atrapa los electrones libres del plasma cerca de la superficie del blanco. Los electrones atrapados son forzados a viajar en una trayectoria espiral, aumentando drásticamente sus posibilidades de colisionar e ionizar átomos de Argón. Esto da como resultado un plasma mucho más denso, lo que conduce a tasas de pulverización catódica significativamente más altas y a un menor calentamiento no deseado del sustrato.

Errores Comunes y Controles Críticos

La calidad de una película de silicio pulverizada depende totalmente de un control meticuloso del proceso. Pasar por alto detalles clave puede conducir a fallas en la deposición.

Limpieza del Blanco y del Sustrato

El proceso es tan limpio como sus materiales de partida. Antes de comenzar la deposición, a menudo se realiza un paso de pre-pulverización catódica donde el blanco se pulveriza durante un corto tiempo mientras una pantalla protege el sustrato. Esto elimina cualquier capa de óxido o contaminantes de la superficie del blanco.

De manera similar, el sustrato puede someterse a un grabado in-situ utilizando el plasma para eliminar cualquier óxido nativo o residuo orgánico antes de que se abra la pantalla para la deposición.

La Tiranía del Vacío

Incluso trazas de gases reactivos como oxígeno o agua en la cámara pueden incorporarse a la película de silicio en crecimiento, creando óxido de silicio (SiOx) y arruinando sus propiedades eléctricas u ópticas. Lograr y mantener un alto vacío base antes de introducir el gas Argón no es negociable para películas de alta pureza.

Tomando la Decisión Correcta para su Objetivo

Los parámetros específicos del proceso de pulverización catódica se ajustan en función del resultado deseado para la película de silicio.

- Si su enfoque principal es la pureza de la película: Priorice lograr la presión base más baja posible en su cámara y utilice gas Argón del grado más alto disponible.

- Si su enfoque principal es la velocidad de deposición: Asegúrese de estar utilizando una fuente de pulverización catódica magnetrónica y optimice la presión de Argón y la potencia aplicada para maximizar la tasa de pulverización.

- Si su enfoque principal es la uniformidad de la película: Controle la distancia blanco-sustrato e incorpore la rotación del sustrato durante la deposición para promediar cualquier inconsistencia.

En última instancia, dominar la pulverización catódica de silicio consiste en controlar con precisión un entorno de plasma volátil para lograr una construcción a nivel atómico.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Evacuación de la Cámara | Eliminar contaminantes creando un alto vacío |

| 2 | Introducción de Gas Argón | Proporcionar medio inerte para la generación de plasma |

| 3 | Generación de Plasma | Crear gas ionizado para bombardear el blanco de silicio |

| 4 | Bombardeo del Blanco | Expulsar átomos de silicio del material blanco |

| 5 | Deposición de Película | Condensar átomos de silicio sobre el sustrato para formar película delgada |

| Variaciones Clave | Pulverización Catódica RF y Mejora Magnetrónica | Permiten una deposición eficiente de silicio y tasas más altas |

¿Listo para lograr precisión a nivel atómico en su laboratorio? KINTEK se especializa en sistemas de pulverización catódica de alto rendimiento y equipos de laboratorio diseñados para la investigación de semiconductores y la deposición de películas delgadas. Nuestra experiencia garantiza que obtenga las películas de silicio puras y uniformes que sus proyectos demandan. Contacte a nuestros expertos hoy mismo para discutir las necesidades específicas de su laboratorio y cómo podemos mejorar sus capacidades de investigación con soluciones confiables y de vanguardia.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura