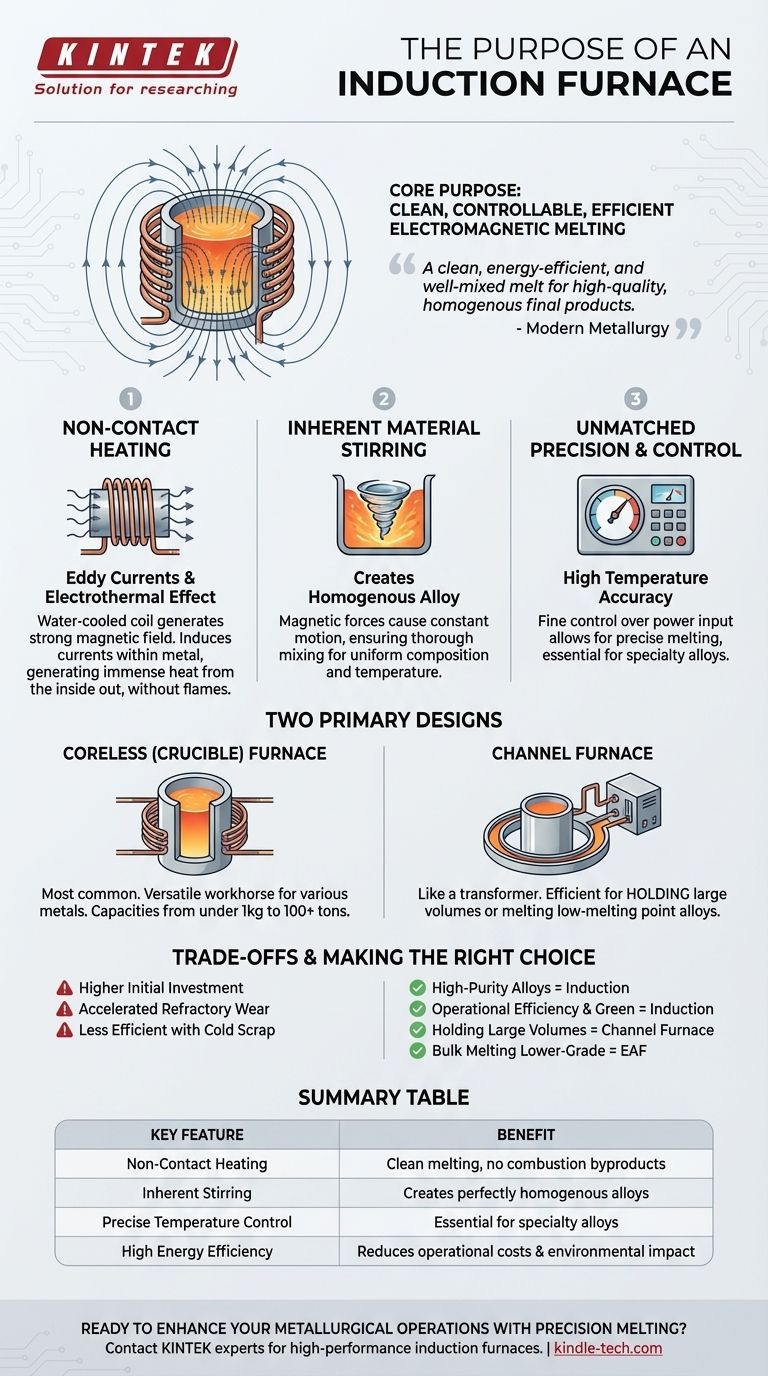

En esencia, el propósito de un horno de inducción es fundir metal utilizando inducción electromagnética limpia, controlable y altamente eficiente. A diferencia de los hornos tradicionales que queman combustible, un horno de inducción utiliza un potente campo magnético alterno para generar calor directamente dentro del propio metal, ofreciendo un control inigualable sobre el proceso de fusión.

El verdadero valor de un horno de inducción no es solo su capacidad para fundir metal, sino su capacidad para hacerlo con una precisión excepcional. Proporciona una fusión limpia, energéticamente eficiente y bien mezclada, asegurando productos finales homogéneos y de alta calidad, lo cual es un requisito fundamental en la metalurgia moderna.

Cómo los Hornos de Inducción Revolucionan el Procesamiento de Metales

Un horno de inducción opera bajo un principio fundamentalmente diferente al del calentamiento basado en la combustión. Esta diferencia es la fuente de sus principales ventajas en entornos industriales.

El Principio del Calentamiento sin Contacto

El horno utiliza una bobina de cobre refrigerada por agua para generar un campo magnético alterno fuerte. Cuando se coloca material conductor como el metal dentro de este campo, se inducen corrientes eléctricas potentes dentro del metal, conocidas como corrientes de Foucault (o corrientes parásitas).

La resistencia eléctrica natural del metal hace que estas corrientes de Foucault generen un calor inmenso, un fenómeno llamado efecto electrotérmico. Este proceso calienta el material de adentro hacia afuera, sin que ninguna llama externa o elemento calefactor haga contacto.

Agitación Inherente del Material para la Uniformidad

Las mismas fuerzas magnéticas que generan calor también crean un efecto de agitación o batido natural dentro del metal fundido.

Este movimiento constante es fundamental porque asegura que todos los elementos de la carga se mezclen completamente. El resultado es una aleación perfectamente homogénea con composición y temperatura uniformes en todo el lote.

Precisión y Control Inigualables

Dado que el calor se genera directamente por la potencia suministrada a la bobina, los operadores tienen un control extremadamente fino sobre el proceso de fusión.

Esto permite una alta precisión en el control de la temperatura y una diferencia de temperatura muy pequeña entre la superficie y el núcleo de la colada. Este nivel de control es esencial para producir aleaciones especiales y cumplir con estrictos estándares de calidad.

Los Dos Diseños Principales

Aunque el principio es el mismo, los hornos de inducción generalmente se construyen en dos configuraciones distintas, cada una adecuada para diferentes aplicaciones.

Horno sin Núcleo (Crisol)

Este es el diseño más común, que presenta un crisol revestido de material refractario que contiene el metal, rodeado por la bobina de inducción.

Los hornos sin núcleo son caballos de batalla versátiles, con capacidades que van desde menos de un kilogramo hasta más de cien toneladas. Son la opción preferida para fundir una amplia gama de metales, incluyendo hierro, acero, cobre, aluminio y metales preciosos.

Horno de Canal

Un horno de canal funciona más como un transformador. Consiste en un recipiente principal que contiene metal fundido, conectado a un "canal" más pequeño rodeado por una unidad de inducción y un núcleo de hierro.

El metal fundido en el canal forma un circuito secundario del transformador, donde se calienta y se recircula de nuevo al baño principal. Este diseño es excepcionalmente eficiente para mantener grandes volúmenes de metal a una temperatura específica o para fundir aleaciones de bajo punto de fusión.

Comprender las Compensaciones

Aunque son muy avanzados, el horno de inducción es una herramienta específica con su propio conjunto de consideraciones operativas.

Inversión de Capital Inicial

Las complejas fuentes de alimentación, los sistemas de control, los condensadores y la infraestructura de refrigeración por agua requeridos para un horno de inducción generalmente resultan en un costo inicial más alto en comparación con tipos de hornos más simples.

Gestión del Material Refractario

El calor intenso y la agitación constante del metal fundido, aunque beneficiosos para la calidad, pueden acelerar el desgaste del revestimiento refractario del crisol. Esto requiere un programa riguroso de mantenimiento y revestimiento.

Comenzar desde "Frío"

El calentamiento por inducción depende de que el material sea eléctricamente conductor. Aunque es muy efectivo con un "talón" fundido o chatarra densa, comenzar una fusión a partir de una pila de chatarra suelta, ligera o poco conductora puede ser menos eficiente hasta que se forme una piscina fundida.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de fusión adecuada depende completamente de su objetivo final, equilibrando el costo, la calidad y las demandas operativas.

- Si su enfoque principal son las aleaciones de alta pureza y la composición precisa: La fusión limpia del horno de inducción y su acción de agitación inherente lo convierten en la opción superior.

- Si su enfoque principal es la eficiencia operativa y el control ambiental: La alta eficiencia energética y la ausencia de subproductos de combustión reducen significativamente los costos operativos y el impacto ambiental.

- Si su enfoque principal es mantener grandes volúmenes de metal a temperatura: Un horno de inducción de tipo canal ofrece una solución excepcionalmente eficiente para mantener y sobrecalentar.

- Si su enfoque principal es la fusión a granel de chatarra de menor grado con química menos estricta: Un horno de arco eléctrico tradicional podría ofrecer una solución más robusta y rentable para la fusión inicial.

En última instancia, la adopción de la tecnología de horno de inducción representa un compromiso con la precisión, la limpieza y la eficiencia en las operaciones metalúrgicas.

Tabla de Resumen:

| Característica Clave | Beneficio |

|---|---|

| Calentamiento sin Contacto | Fusión limpia sin subproductos de combustión |

| Agitación Inherente | Crea aleaciones perfectamente homogéneas |

| Control de Temperatura Preciso | Esencial para aleaciones especiales y estrictos estándares de calidad |

| Alta Eficiencia Energética | Reduce los costos operativos y el impacto ambiental |

¿Listo para Mejorar sus Operaciones Metalúrgicas con Fusión de Precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de inducción de alto rendimiento, para satisfacer las exigentes necesidades de los laboratorios modernos y las instalaciones metalúrgicas. Nuestras soluciones están diseñadas para ofrecer los procesos de fusión limpios, eficientes y controlables necesarios para producir aleaciones homogéneas y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros hornos de inducción pueden revolucionar su procesamiento de metales, mejorar la calidad de su producto e impulsar su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de un horno de inducción sin núcleo? Compromisos clave entre flexibilidad y eficiencia

- ¿Qué factores influyen en la calidad del revestimiento sinterizado del horno de inducción? Optimice la durabilidad y el rendimiento

- ¿Cuál es la ventaja de la soldadura fuerte por inducción? Velocidad frente a integridad para sus necesidades de ensamblaje

- ¿Qué tan rápido es el calentamiento por inducción? Logre un calentamiento casi instantáneo para metales

- ¿Qué tan eficiente es el calentamiento por inducción? Descubra el poder del calentamiento directo e interno

- ¿Cuál es la función principal de un horno de fusión por inducción de alta frecuencia para aleaciones de CuNi? Lograr homogeneidad atómica

- ¿Qué es un horno de inducción de baja frecuencia? Ideal para la fusión y el mantenimiento continuo de metales a gran escala

- ¿Qué ventajas ofrece un horno de sinterización por inducción de frecuencia intermedia? Mejora el rendimiento del material ODS-HEC