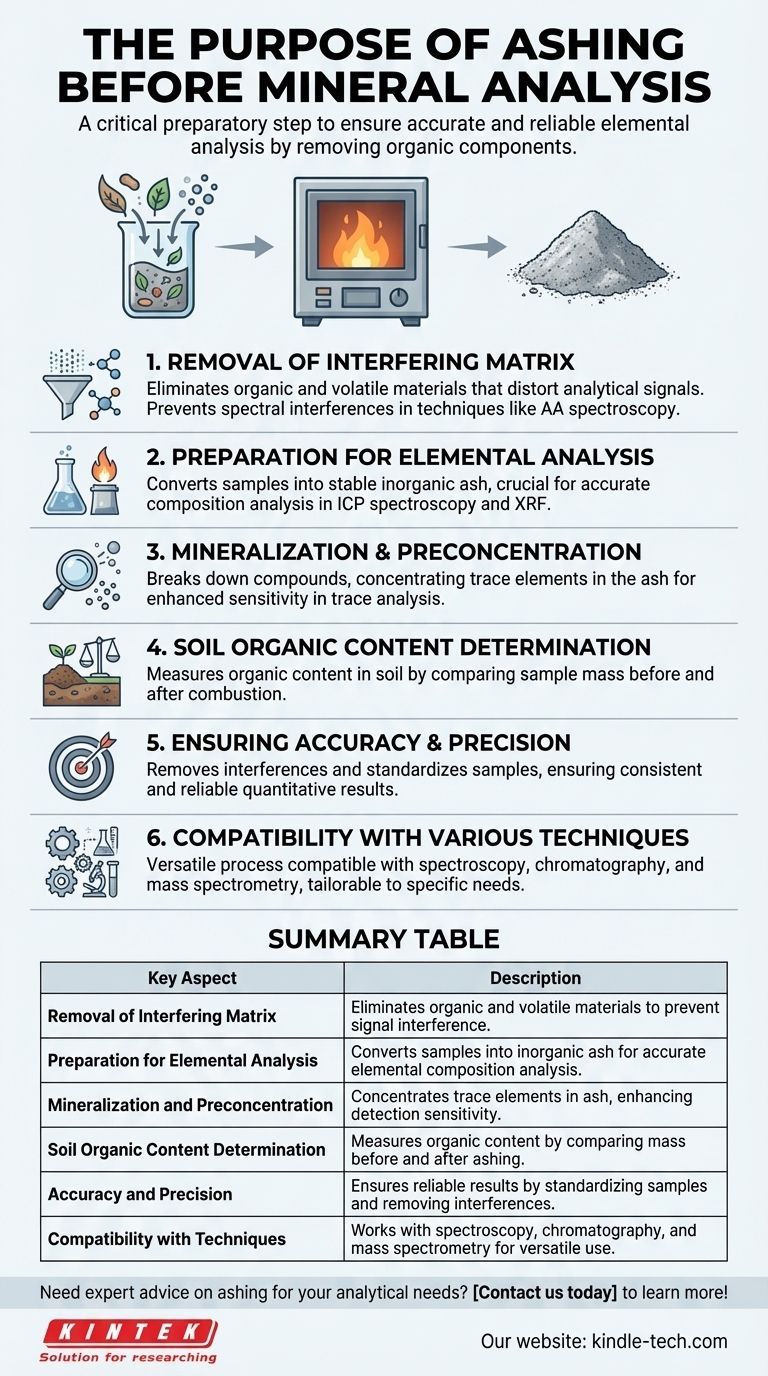

El calcinado (ashing) es un paso preparatorio crítico en el análisis mineral, particularmente en la química analítica, donde sirve para eliminar los componentes orgánicos y volátiles de una muestra, dejando cenizas no combustibles. Este proceso es esencial para un análisis elemental preciso, ya que elimina los constituyentes de la matriz que podrían interferir con la medición del analito. Al convertir la muestra en una forma más estable y analizable, el calcinado asegura que el análisis posterior, como la espectroscopía o la cromatografía, produzca resultados precisos y fiables. También se utiliza en el análisis de suelos para determinar el contenido orgánico comparando la masa antes y después del calcinado.

Puntos Clave Explicados:

-

Eliminación de Constituyentes de la Matriz Interferencia:

- El calcinado se utiliza principalmente para eliminar materiales orgánicos y volátiles que podrían interferir con la medición del analito. Estos materiales, si no se eliminan, pueden distorsionar los resultados del análisis al absorber o emitir señales que se superponen con las de los elementos objetivo.

- En técnicas como la espectroscopía de absorción atómica en horno de grafito (AA), el calcinado elimina componentes de la matriz que de otro modo podrían causar absorción de fondo u otras interferencias espectrales, asegurando una señal más limpia para el analito.

-

Preparación para el Análisis Elemental:

- El proceso de calcinado convierte la muestra en una forma más adecuada para el análisis elemental. Al calentar la muestra a altas temperaturas, la materia orgánica se quema, dejando cenizas inorgánicas. Estas cenizas se analizan luego para determinar su composición elemental.

- Este paso es crucial en técnicas como la espectroscopía de plasma acoplado inductivamente (ICP) o la fluorescencia de rayos X (XRF), donde la presencia de materiales orgánicos podría complicar el análisis o llevar a resultados inexactos.

-

Mineralización y Preconcentración:

- El calcinado sirve como un paso de mineralización, donde los compuestos orgánicos se descomponen en formas inorgánicas más simples. Este proceso a menudo se utiliza como un paso de preconcentración, donde los elementos traza se concentran en la ceniza, haciéndolos más fáciles de detectar y cuantificar.

- Esto es particularmente importante en el análisis de trazas, donde la concentración de los elementos objetivo es muy baja. Al eliminar la mayor parte del material orgánico, la concentración relativa de los elementos traza en la ceniza aumenta, mejorando la sensibilidad del análisis.

-

Determinación del Contenido Orgánico en el Análisis de Suelos:

- En la ciencia del suelo, el calcinado se utiliza para determinar el contenido orgánico de las muestras de suelo. Al comparar la masa de la muestra antes y después del calcinado, se puede calcular la proporción de material orgánico. Esto es importante para comprender la composición y fertilidad del suelo.

- La pérdida de masa durante el calcinado corresponde a la materia orgánica que se ha quemado, proporcionando una medida cuantitativa del contenido orgánico en el suelo.

-

Asegurar la Exactitud y Precisión en los Resultados Analíticos:

- Al eliminar las sustancias interferentes y convertir la muestra en una forma más estable, el calcinado ayuda a garantizar que los resultados analíticos sean precisos y exactos. Esto es particularmente importante en el análisis cuantitativo, donde incluso pequeñas interferencias pueden conducir a errores significativos.

- El proceso de calcinado también ayuda a estandarizar la muestra, facilitando la comparación de resultados entre diferentes análisis o laboratorios.

-

Compatibilidad con Diversas Técnicas Analíticas:

- El calcinado es compatible con una amplia gama de técnicas analíticas, incluyendo espectroscopía, cromatografía y espectrometría de masas. El proceso se puede adaptar a los requisitos específicos del análisis, como ajustar la temperatura y la duración del calcinado para asegurar la eliminación completa del material orgánico sin degradar los componentes inorgánicos.

- Esta versatilidad hace del calcinado un paso valioso en muchos tipos diferentes de análisis mineral y elemental, desde pruebas ambientales hasta ciencia de materiales.

En resumen, el calcinado es un paso fundamental en el análisis mineral que asegura la exactitud y fiabilidad de los resultados al eliminar sustancias interferentes y preparar la muestra para un análisis elemental preciso. Su aplicación abarca diversos campos, desde la ciencia ambiental hasta el análisis de materiales, lo que lo convierte en una herramienta indispensable en el arsenal del químico analítico.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Eliminación de Matriz Interferencia | Elimina materiales orgánicos y volátiles para prevenir la interferencia de la señal. |

| Preparación para Análisis Elemental | Convierte las muestras en cenizas inorgánicas para un análisis preciso de la composición elemental. |

| Mineralización y Preconcentración | Concentra elementos traza en las cenizas, mejorando la sensibilidad de detección. |

| Determinación de Contenido Orgánico del Suelo | Mide el contenido orgánico comparando la masa antes y después del calcinado. |

| Exactitud y Precisión | Asegura resultados fiables estandarizando muestras y eliminando interferencias. |

| Compatibilidad con Técnicas | Funciona con espectroscopía, cromatografía y espectrometría de masas para un uso versátil. |

¿Necesita asesoramiento experto sobre el calcinado para sus necesidades analíticas? Contáctenos hoy para obtener más información.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad para usar un horno de mufla? Consejos esenciales para una operación segura

- ¿Cuáles son los métodos de determinación de cenizas? Elegir la técnica adecuada para un análisis mineral preciso

- ¿Cómo se mantiene una muestra en un horno de mufla? Una guía para una colocación segura y precisa

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos