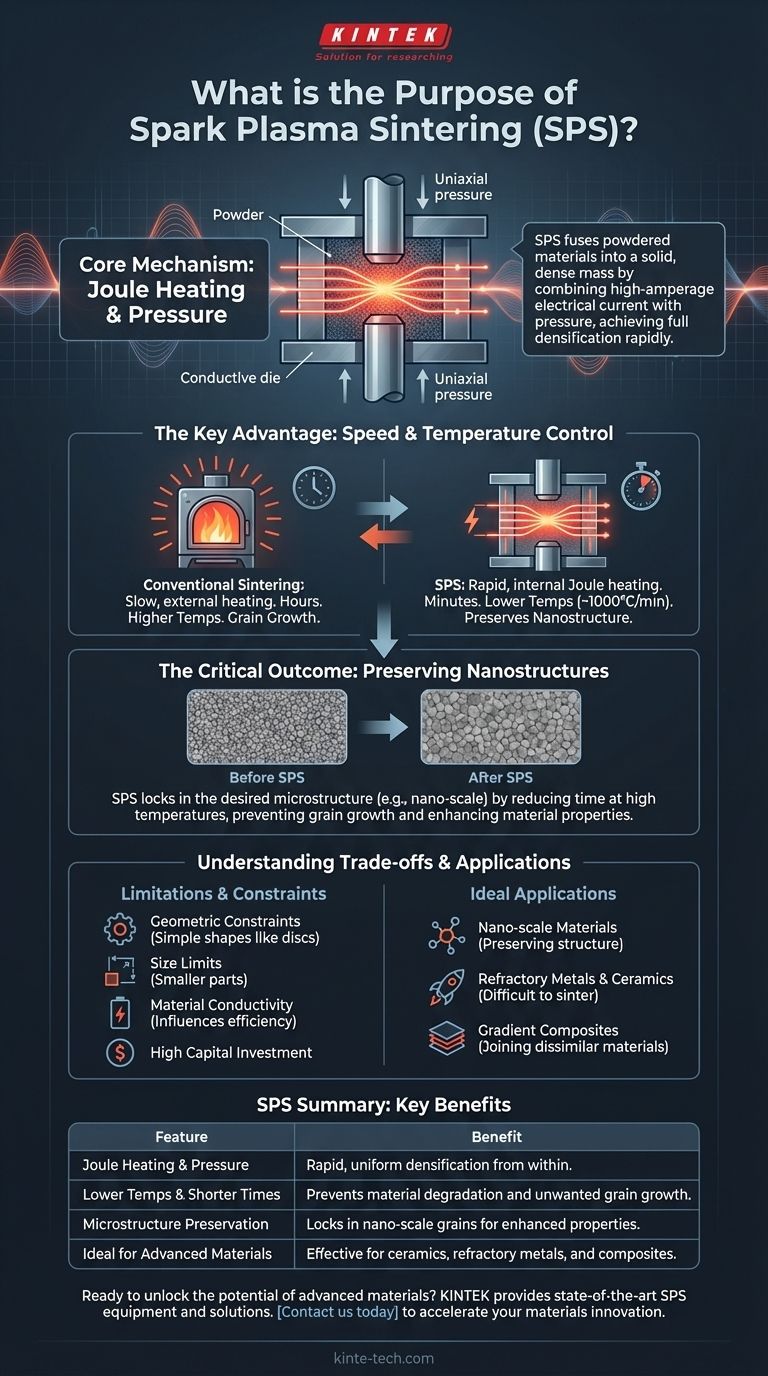

En esencia, el propósito de la sinterización por plasma de chispa (SPS) es fusionar materiales en polvo en una masa sólida y densa utilizando un enfoque radicalmente diferente al calentamiento convencional. Combina corriente eléctrica de alto amperaje con presión uniaxial para lograr la densificación completa a temperaturas más bajas y en una fracción del tiempo, lo que la convierte en una herramienta fundamental para el desarrollo de materiales avanzados.

La sinterización por plasma de chispa resuelve un problema fundamental en la ciencia de los materiales: cómo consolidar polvos en un sólido completamente denso sin destruir sus microestructuras únicas y cuidadosamente diseñadas. Su velocidad evita el crecimiento no deseado de los granos, preservando las propiedades de los materiales a nanoescala y otros materiales avanzados.

Cómo la SPS redefine la consolidación de materiales

Para comprender el propósito de la SPS, primero debe entender su mecanismo único, que la distingue de la sinterización tradicional basada en horno que "cuece" lentamente el material de afuera hacia adentro.

El mecanismo central: Calentamiento Joule y presión

A diferencia de un horno convencional que depende de la radiación externa, la SPS pasa una corriente continua (CC) pulsada a través de un molde conductor (típicamente grafito) y, si es conductor, al propio polvo del material.

Esta resistencia eléctrica directa genera calor instantáneo y uniforme en todo el material, un fenómeno conocido como calentamiento Joule.

Simultáneamente, los punzones aplican presión mecánica, comprimiendo el polvo. Esta combinación de campo eléctrico, campo térmico y presión mecánica acelera drásticamente la unión entre las partículas.

La ventaja clave: Velocidad y control de la temperatura

La ventaja más significativa de la SPS es su velocidad. El calentamiento Joule directo permite velocidades de calentamiento increíblemente rápidas, a veces de hasta 1000 °C por minuto.

Esto significa que un proceso de sinterización que podría llevar muchas horas en un horno convencional se puede completar en minutos con la SPS.

Además, este proceso rápido permite la densificación a temperaturas que a menudo son cientos de grados más bajas que las requeridas por los métodos tradicionales, lo que previene la degradación del material.

El resultado crítico: Preservación de las nanoestructuras

Esta combinación de velocidad y menor temperatura es esencial para la ciencia moderna de los materiales. Muchos materiales avanzados derivan sus propiedades únicas de una estructura de grano a nanoescala o finamente refinada creada mediante procesos como el fresado criogénico.

La sinterización lenta a alta temperatura provoca que estos granos finos crezcan y se vuelvan más gruesos, destruyendo las propiedades que se intentaba crear.

Debido a que la SPS es muy rápida, efectivamente "fija" la microestructura deseada antes de que tenga la oportunidad de cambiar, preservando la resistencia mejorada, la conductividad u otras características diseñadas del material.

Comprender las compensaciones y limitaciones

Aunque es potente, la SPS es una herramienta especializada con restricciones específicas. No es un reemplazo universal para todos los métodos de sinterización.

Restricciones geométricas y de tamaño

El proceso SPS depende de un conjunto rígido de punzón y matriz. Esto significa que las formas de los componentes generalmente se limitan a geometrías simples como discos y rectángulos.

Además, el tamaño del componente final está limitado por los límites de tamaño prácticos del molde de grafito y las enormes presiones requeridas, lo que lo hace menos adecuado para producir piezas muy grandes.

La conductividad del material es importante

La eficiencia del mecanismo de calentamiento SPS está influenciada por la conductividad eléctrica del polvo que se está sinterizando.

Aunque los polvos no conductores como muchas cerámicas se pueden sinterizar con éxito (calentados indirectamente por el molde conductor), el calentamiento más uniforme y rápido ocurre cuando la corriente puede pasar a través del propio polvo.

Costo y complejidad

Los sistemas SPS son máquinas especializadas de alto rendimiento. Representan una inversión de capital significativamente mayor en comparación con los hornos de sinterización convencionales. La decisión de utilizar SPS es una compensación entre un mayor costo del equipo y la capacidad única de producir materiales que de otro modo serían imposibles de fabricar.

Tomar la decisión correcta para su objetivo

La SPS es una solución para desafíos específicos y de alto valor. Utilice esta guía para determinar si se alinea con su objetivo.

- Si su enfoque principal es preservar una microestructura a nanoescala o refinada: La SPS es la opción definitiva, ya que su velocidad evita el crecimiento de grano que destruye las propiedades de estos materiales.

- Si su enfoque principal es sinterizar metales refractarios o cerámicas avanzadas: La SPS es muy eficaz, ya que puede lograr la densidad total a temperaturas más bajas y en tiempos más cortos para estos materiales difíciles de sinterizar.

- Si su enfoque principal es crear compuestos en gradiente o unir materiales disímiles: La SPS proporciona una capacidad única para unir materiales como cerámica a metal que son difíciles de unir con otros métodos.

- Si su enfoque principal es la producción rentable de piezas metálicas grandes y simples: La sinterización convencional o el prensado en caliente probablemente serán una solución más económica y escalable.

En última instancia, la sinterización por plasma de chispa permite a los ingenieros e investigadores superar las limitaciones del calentamiento tradicional para crear la próxima generación de materiales de alto rendimiento.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Calentamiento Joule y presión | Densificación rápida y uniforme desde el interior del material. |

| Temperaturas más bajas y tiempos más cortos | Previene la degradación del material y el crecimiento no deseado de los granos. |

| Preservación de la microestructura | Fija los granos a nanoescala para propiedades mejoradas del material. |

| Ideal para materiales avanzados | Efectivo para cerámicas, metales refractarios y compuestos. |

¿Listo para desbloquear el potencial de los materiales avanzados en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio de última generación, incluidas soluciones de sinterización, para ayudarle a lograr una densificación superior del material y preservar microestructuras críticas. Nuestra experiencia apoya a investigadores e ingenieros en el desarrollo eficiente de materiales de alto rendimiento.

Contáctenos hoy para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y acelerar su innovación en materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión

- ¿Qué es el método de sinterización por plasma? Desbloquee la fabricación rápida de materiales de alta densidad

- ¿Cuál es el mecanismo de la SPS? Desbloquee la densificación rápida a baja temperatura

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización flash? Una guía de métodos avanzados de sinterización

- ¿Cuál es el proceso de sinterización por plasma? Logre una densificación de material rápida y de alto rendimiento