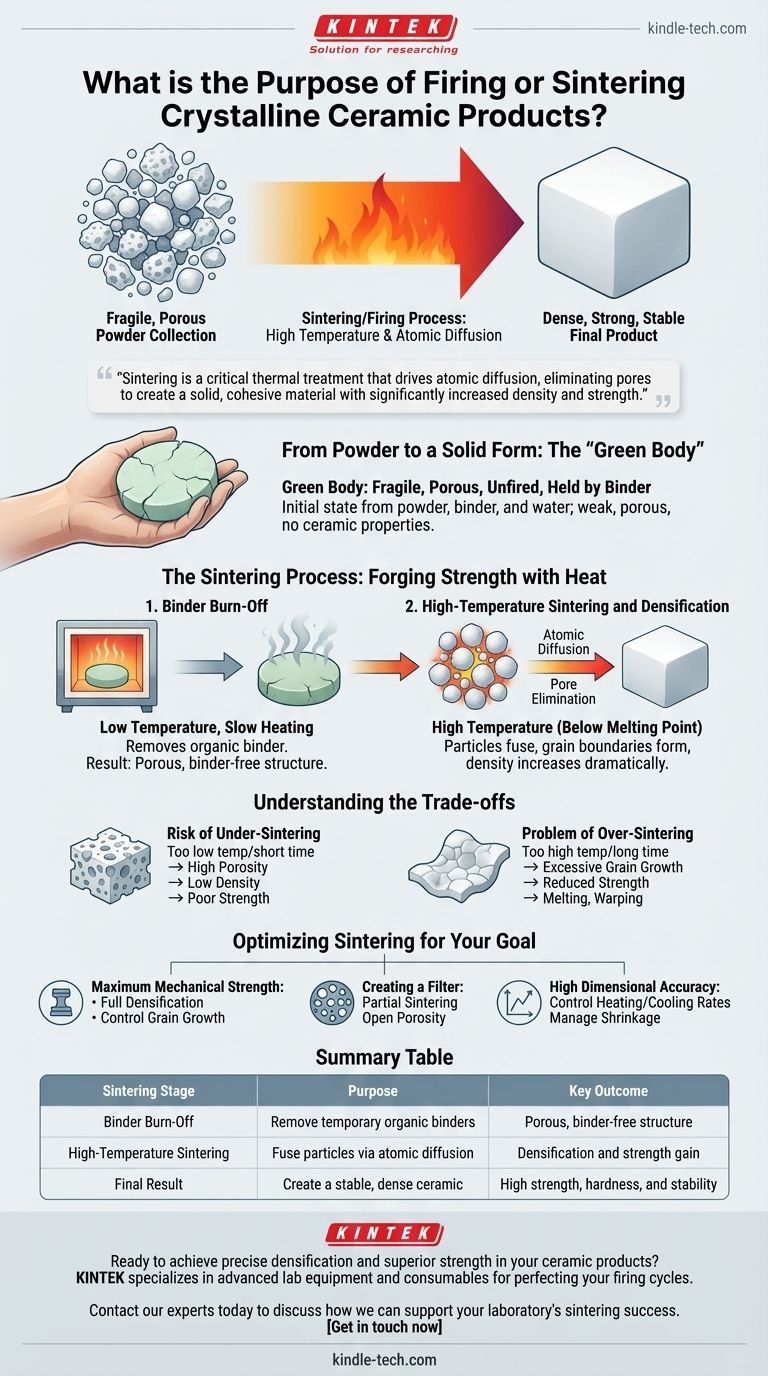

En resumen, el propósito de la cocción, o sinterización, es transformar una colección frágil y porosa de partículas cerámicas en un producto final denso, fuerte y estable. Este proceso de alta temperatura fusiona las partículas individuales, creando fundamentalmente las propiedades mecánicas y físicas deseadas de la cerámica terminada.

La sinterización no es meramente un paso de secado o endurecimiento; es un tratamiento térmico crítico que impulsa la difusión atómica entre las partículas. Este proceso elimina los espacios vacíos (poros) entre ellas, creando un material sólido y cohesivo con una densidad y resistencia significativamente mayores.

De Polvo a Forma Sólida: El "Cuerpo Verde"

Para entender por qué la sinterización es esencial, primero debe comprender el estado del material cerámico justo antes de que entre al horno.

¿Qué es un "Cuerpo Verde"?

Un producto cerámico comienza como un polvo cuidadosamente mezclado. Este polvo a menudo se combina con agua y un aglomerante temporal para formar una suspensión, que luego se seca y se prensa para darle la forma deseada. Este objeto inicial, sin cocer, se conoce como "cuerpo verde".

La Fragilidad del Estado Inicial

El cuerpo verde es extremadamente frágil. Sus partículas solo se mantienen unidas mecánicamente y por las débiles fuerzas adhesivas del aglomerante. Es altamente poroso y no posee ninguna de la resistencia, dureza o durabilidad que asociamos con las cerámicas.

El Proceso de Sinterización: Forjando Resistencia con Calor

El proceso de cocción ocurre en etapas distintas, cada una con un propósito específico en la transformación del cuerpo verde débil en una pieza final robusta.

Paso 1: Eliminación del Aglomerante

La primera fase de calentamiento ocurre a una temperatura relativamente baja. El objetivo principal aquí es quemar cuidadosamente el aglomerante orgánico que se utilizó para mantener unido el cuerpo verde. Esto debe hacerse lentamente para evitar que la pieza se agriete a medida que los gases del aglomerante escapan. Después de esta etapa, el objeto consiste solo en partículas cerámicas, pero aún es poroso y débil.

Paso 2: Sinterización y Densificación a Alta Temperatura

Este es el núcleo del proceso de sinterización. La temperatura se eleva hasta un punto justo por debajo del punto de fusión de la cerámica. A esta alta temperatura, los átomos en los puntos de contacto entre las partículas cerámicas individuales se vuelven altamente móviles.

Esta difusión atómica hace que las partículas se fusionen, formando enlaces fuertes y creando "límites de grano" continuos. A medida que las partículas se fusionan, los poros entre ellas se encogen y finalmente se eliminan, aumentando drásticamente la densidad del material.

El Resultado: Una Cerámica Fuerte y Densa

El resultado de una sinterización exitosa es un proceso llamado densificación. La eliminación de la porosidad y la formación de una estructura cristalina fuertemente unida son directamente responsables de las propiedades clave del producto final: alta resistencia mecánica, dureza y estabilidad química.

Comprendiendo las Ventajas y Desventajas

Optimizar el proceso de sinterización es crítico, ya que las desviaciones en el tiempo o la temperatura pueden comprometer el producto final.

El Riesgo de Sub-Sinterización

Si la temperatura es demasiado baja o el tiempo es demasiado corto, la difusión atómica será insuficiente. La cerámica resultante retendrá altos niveles de porosidad, lo que conducirá a una baja densidad, poca resistencia mecánica y un rendimiento inaceptable.

El Problema de la Sobre-Sinterización

Por el contrario, si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, puede ocurrir un fenómeno llamado crecimiento de grano. Aunque la pieza puede ser densa, los granos excesivamente grandes a veces pueden reducir la resistencia y la tenacidad a la fractura del material. En casos extremos, la pieza puede comenzar a fundirse, deformarse o perder su precisión dimensional.

Optimización de la Sinterización para Su Objetivo

Los parámetros de sinterización ideales dependen completamente de la aplicación prevista del componente cerámico.

- Si su enfoque principal es la máxima resistencia mecánica: El objetivo es lograr una densificación casi completa mientras se controla cuidadosamente el crecimiento de grano mediante una gestión precisa de la temperatura y el tiempo.

- Si su enfoque principal es crear un filtro: El objetivo es la sinterización parcial, donde se deja intencionalmente una red de porosidad abierta mientras se crean enlaces fuertes entre las partículas para la integridad estructural.

- Si su enfoque principal es la alta precisión dimensional: La clave es controlar con precisión las tasas de calentamiento y enfriamiento para gestionar la contracción predecible que ocurre durante la densificación.

Dominar el proceso de sinterización es clave para diseñar las propiedades finales de una cerámica para satisfacer sus demandas operativas específicas.

Tabla Resumen:

| Etapa de Sinterización | Propósito | Resultado Clave |

|---|---|---|

| Eliminación del Aglomerante | Eliminar aglomerantes orgánicos temporales | Estructura porosa, sin aglomerante |

| Sinterización a Alta Temperatura | Fusionar partículas mediante difusión atómica | Densificación y aumento de resistencia |

| Resultado Final | Crear una cerámica estable y densa | Alta resistencia, dureza y estabilidad |

¿Listo para lograr una densificación precisa y una resistencia superior en sus productos cerámicos?

El proceso de sinterización es crítico para el rendimiento de su producto final. KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar sus ciclos de cocción, asegurando una densidad, resistencia y precisión dimensional óptimas para su aplicación específica, ya sea para máxima resistencia mecánica, filtración o alta precisión.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar el éxito de la sinterización en su laboratorio. Póngase en contacto ahora

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los tres tipos de cerámica dental? Una guía para equilibrar la estética y la resistencia

- ¿Cuál es la necesidad de usar placas cerámicas para aplicar presión de apilamiento en una configuración sándwich? | KINTEK

- ¿Qué materiales pueden soportar temperaturas muy altas? Metales Refractarios, Cerámicas y Compuestos de Carbono

- ¿El carburo de silicio absorbe agua? Descubra su resistencia inherente a la humedad para aplicaciones exigentes

- ¿Por qué se utilizan varillas de alúmina de alta pureza en los experimentos LOCA? Simulación del espacio del combustible nuclear y la inanición de vapor

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica

- ¿A qué temperatura se sinterizan las membranas cerámicas? Una guía de 750°C a 2100°C+

- ¿Cuál es la resistencia térmica del SiC? Comprendiendo su alta conductividad térmica para un rendimiento superior