En esencia, el propósito de la sinterización es transformar un polvo empaquetado de forma laxa en un objeto denso, fuerte y sólido. Lo logra aplicando calor y, a veces, presión a temperaturas por debajo del punto de fusión del material, haciendo que las partículas individuales se fusionen. Este proceso elimina los huecos entre las partículas, mejorando drásticamente la resistencia mecánica, la dureza y otras propiedades críticas del material, como la conductividad térmica o eléctrica.

La sinterización no es simplemente un método de solidificación; es un proceso de fabricación estratégico para crear componentes de alto rendimiento. Desbloquea la capacidad de fabricar piezas intrincadas a partir de materiales, como cerámicas y metales de alta temperatura, que son excepcionalmente difíciles o imposibles de moldear utilizando métodos tradicionales de fusión y fundición.

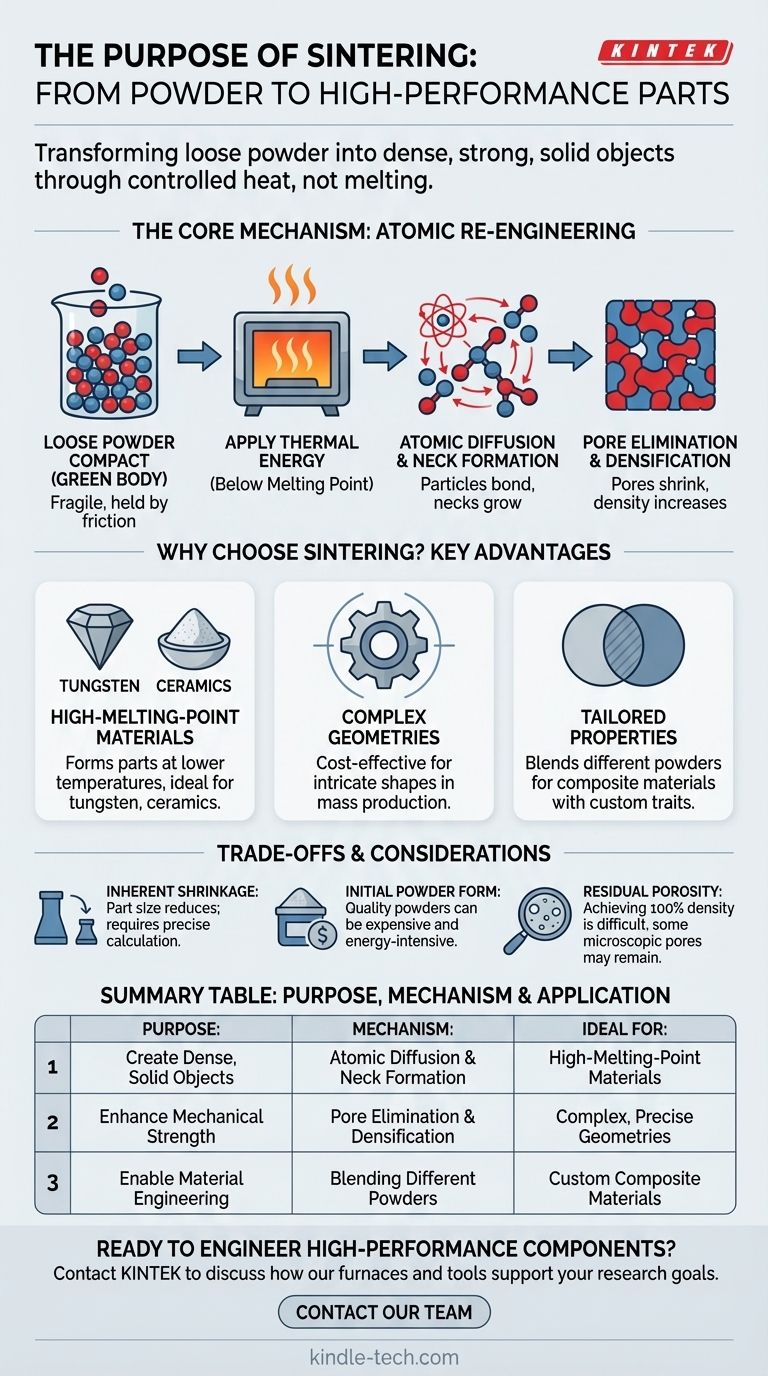

El Mecanismo Central: Del Polvo al Sólido

Para comprender el propósito de la sinterización, es fundamental entender cómo reorganiza fundamentalmente un material a nivel atómico. El proceso es un viaje cuidadosamente controlado desde un compacto de polvo frágil hasta una pieza final robusta.

Comenzando con el "Cuerpo Verde"

El proceso comienza con un material en forma de polvo. Este polvo se comprime primero en una forma deseada, a menudo denominada "cuerpo verde" o "compacto de polvo". En esta etapa, la pieza es muy frágil, con partículas unidas solo por fricción mecánica.

El Papel de la Energía Térmica

El cuerpo verde se coloca luego en un horno. El calor aplicado es el catalizador crítico, ya que proporciona la energía para que los átomos dentro de las partículas se vuelvan móviles. Fundamentalmente, la temperatura se mantiene por debajo del punto de fusión del material, por lo que el objeto nunca se convierte en líquido.

Difusión Atómica y Formación de Cuellos

Con el aumento de la energía, los átomos comienzan a migrar a través de los límites de las partículas adyacentes. Este proceso, conocido como difusión atómica, forma pequeños puentes o "cuellos" donde las partículas se tocan. A medida que el proceso continúa, estos cuellos se ensanchan, acercando las partículas.

Eliminación de Poros y Densificación

El resultado principal de la unión de las partículas es la eliminación gradual de los espacios vacíos, o poros, que existían entre ellas. A medida que estos poros se encogen y se cierran, el objeto general se vuelve significativamente más denso, más fuerte y más sólido.

¿Por qué elegir la Sinterización? Ventajas Clave

La sinterización se elige sobre otros métodos de fabricación cuando ofrece una ventaja distintiva en rendimiento, capacidad del material o eficiencia de producción.

Trabajar con Materiales de Alto Punto de Fusión

Para materiales como el tungsteno, el molibdeno y muchas cerámicas avanzadas, los puntos de fusión son tan extremadamente altos que fundirlos y moldearlos es comercialmente inviable o tecnológicamente imposible. La sinterización proporciona una forma de formar piezas sólidas a partir de estos materiales a temperaturas mucho más bajas.

Creación de Geometrías Complejas

La sinterización permite la creación de formas intrincadas con alta precisión. A menudo es más rentable crear un troquel complejo para prensar polvo que mecanizar una forma compleja a partir de un bloque sólido de metal, especialmente para la producción en masa.

Adaptación de las Propiedades del Material

El proceso permite la mezcla de diferentes polvos de material antes de la compactación. Esto hace posible crear materiales compuestos que combinan propiedades deseables, como la dureza de una cerámica con la tenacidad de un metal.

Mejora de la Pureza y la Resistencia

Durante el ciclo de calentamiento, se queman las impurezas como los lubricantes utilizados en la etapa inicial de prensado. El proceso también reduce los óxidos superficiales en las partículas metálicas, lo que conduce a enlaces más limpios y fuertes entre ellas y mejora la durabilidad general del componente.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la sinterización no está exenta de desafíos. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Contracción Inherente del Material

La consideración más significativa es la contracción. A medida que se eliminan los poros y la pieza se densifica, reducirá su tamaño. Esta contracción puede ser sustancial y debe calcularse y controlarse con precisión para lograr las dimensiones finales deseadas.

Forma Inicial del Material

El proceso de sinterización requiere fundamentalmente que el material de partida esté en forma de polvo. Crear polvos uniformes y de alta calidad puede ser un paso costoso y que consume mucha energía que se suma al costo y la complejidad general de la fabricación.

Porosidad Residual

Aunque el objetivo es eliminar los poros, lograr una densidad del 100% suele ser difícil. Puede quedar algo de porosidad residual a nivel microscópico, lo que puede ser un factor limitante para aplicaciones que requieren la máxima resistencia absoluta o un sellado hermético.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la sinterización depende totalmente de su material y de los requisitos de la aplicación final.

- Si su enfoque principal es la fabricación con metales o cerámicas de alta temperatura: La sinterización es a menudo la vía más práctica, y a veces la única, viable para crear un componente sólido.

- Si su enfoque principal es la producción en masa de piezas complejas y precisas: La sinterización, particularmente en metalurgia de polvos, ofrece un excelente equilibrio entre rentabilidad, precisión y repetibilidad.

- Si su enfoque principal es crear mezclas de materiales personalizadas: El proceso proporciona una capacidad única para diseñar materiales compuestos con propiedades adaptadas que no se pueden lograr mediante la fusión.

En última instancia, la sinterización proporciona un camino potente y preciso desde el polvo simple hasta un componente final de alto rendimiento y altamente diseñado.

Tabla Resumen:

| Propósito | Mecanismo Clave | Ideal Para |

|---|---|---|

| Crear Objetos Densos y Sólidos | Difusión Atómica y Formación de Cuellos | Materiales de Alto Punto de Fusión (p. ej., Tungsteno, Cerámicas) |

| Mejorar la Resistencia Mecánica | Eliminación de Poros y Densificación | Geometrías Complejas y Precisas |

| Permitir la Ingeniería de Materiales | Mezcla de Diferentes Polvos | Materiales Compuestos Personalizados |

¿Listo para diseñar componentes de alto rendimiento a partir de materiales avanzados? El proceso de sinterización es clave para crear piezas densas y resistentes a partir de metales y cerámicas de alta temperatura. En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles que hacen posible la sinterización de precisión. Nuestros expertos pueden ayudarle a seleccionar el horno y las herramientas adecuadas para lograr resultados óptimos para su aplicación específica.

Póngase en contacto con nuestro equipo hoy mismo a través de nuestro Formulario de Contacto para analizar cómo podemos apoyar los objetivos de investigación de materiales y sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa