En esencia, el endurecimiento al vacío es un proceso de precisión. Es un método especializado de tratamiento térmico que calienta una pieza metálica en un ambiente controlado y libre de oxígeno, ya sea un vacío casi perfecto o un gas inerte como el nitrógeno. Su propósito principal es aumentar la dureza y la resistencia del material, al mismo tiempo que produce un acabado superficial perfectamente limpio y brillante, lo que a menudo elimina la necesidad de cualquier limpieza o pulido mecánico posterior.

El verdadero valor del endurecimiento al vacío no es solo fortalecer el metal, sino lograr esa resistencia con una calidad superficial y una estabilidad dimensional excepcionales. Intercambia una mayor complejidad inicial del proceso por un componente superior, a menudo en su forma final.

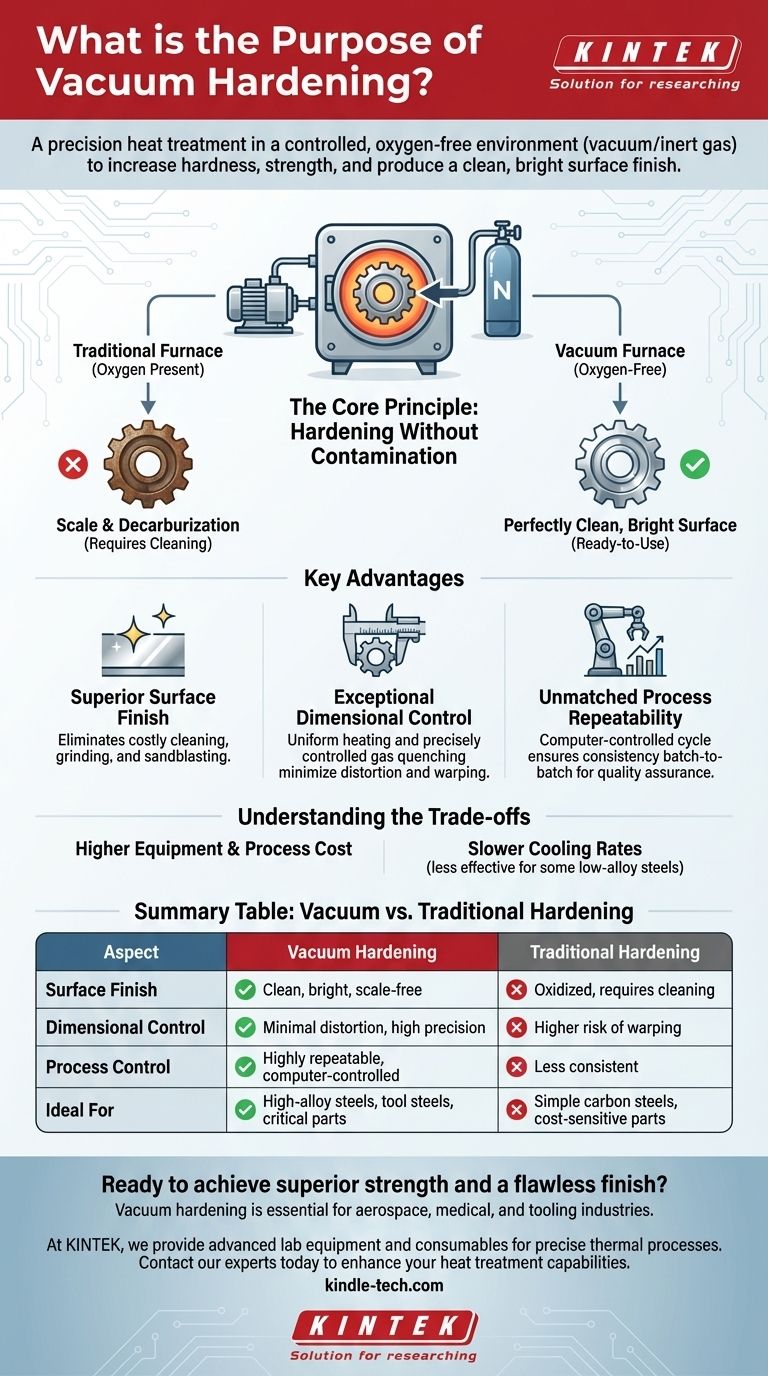

El Principio Fundamental: Endurecimiento sin Contaminación

El endurecimiento al vacío redefine fundamentalmente el tratamiento térmico al eliminar la variable de la reacción atmosférica. Este control es la fuente de todos sus beneficios principales.

Creación de un Ambiente Libre de Oxígeno

En un horno tradicional, el alto calor hace que el oxígeno del aire reaccione con la superficie del metal, formando una capa de óxido (oxidación). Los hornos de vacío evitan esto eliminando el aire o reemplazándolo con un gas inerte.

Este proceso asegura que la química superficial del material permanezca inalterada.

El Ciclo de Calentamiento y Enfriamiento Rápido

Las piezas se calientan a temperaturas tan altas como 1.300°C utilizando radiación y convección. Una vez que el material alcanza la temperatura correcta para la transformación deseada, se enfría rápidamente (temple).

Este temple se realiza típicamente utilizando un chorro de gas inerte a alta presión, más comúnmente nitrógeno. La velocidad de enfriamiento se puede controlar con precisión ajustando la presión y el flujo del gas, asegurando un endurecimiento uniforme.

Por qué Esto es Importante para la Integridad del Material

Más allá de prevenir la oxidación simple, la atmósfera controlada detiene la carburización y la descarburización. Estas son una ganancia o pérdida de carbono en la superficie del acero, lo que puede comprometer su dureza y resistencia al desgaste diseñadas.

Al preservar el contenido de carbono superficial previsto del material, el endurecimiento al vacío asegura que la pieza funcione exactamente como fue diseñada.

Ventajas Clave que Impulsan la Adopción

Los ingenieros y fabricantes eligen el endurecimiento al vacío cuando la calidad final del componente es primordial. El proceso ofrece varias ventajas distintas sobre los métodos tradicionales.

Acabado Superficial Superior

El beneficio más inmediato es un acabado superficial limpio, brillante y decorativo. Debido a que no ocurre oxidación, las piezas salen del horno listas para su uso o ensamblaje final.

Esto elimina operaciones secundarias costosas y que consumen mucho tiempo, como el chorro de arena, el rectificado o la limpieza química.

Control Dimensional Excepcional

El calentamiento uniforme y el enfriamiento por gas precisamente controlado minimizan el estrés térmico en un componente. Esto resulta en una distorsión, deformación y cambio dimensional mínimos.

Para geometrías complejas o piezas con tolerancias estrictas, como moldes de inyección o engranajes aeroespaciales, este nivel de estabilidad es crítico.

Repetibilidad del Proceso Inigualable

Los hornos de vacío modernos están controlados por computadora, lo que permite la regulación precisa de la temperatura, la presión y las tasas de enfriamiento.

Esto garantiza un grado extremadamente alto de repetibilidad de pieza a pieza y de lote a lote, un requisito no negociable para la garantía de calidad en industrias críticas.

Entendiendo las Compensaciones

Aunque potente, el endurecimiento al vacío no es una solución universal. Sus beneficios deben sopesarse frente a sus requisitos y limitaciones específicos.

Costo del Equipo y del Proceso

Los sistemas de hornos de vacío son significativamente más complejos y costosos de adquirir y operar que sus contrapartes atmosféricas. Esto a menudo se traduce en un mayor costo por pieza.

Velocidades de Enfriamiento Más Lentas

El enfriamiento con gas nitrógeno es generalmente menos severo que el enfriamiento en un líquido como aceite o agua. Esta velocidad de enfriamiento controlada y más lenta es lo que reduce la distorsión.

Sin embargo, esto puede ser una limitación para algunos aceros de baja aleación que requieren un enfriamiento extremadamente rápido para alcanzar la máxima dureza.

Más Adecuado para Aleaciones Específicas

El proceso es ideal para aceros para herramientas de endurecimiento al aire, aceros de alta aleación y materiales especializados como aleaciones a base de níquel resistentes al calor. Es menos efectivo o económico para aceros al carbono simples que dependen de un enfriamiento rápido con agua.

Tomando la Decisión Correcta para su Objetivo

Decidir si el endurecimiento al vacío es apropiado depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, acabado y costo.

- Si su enfoque principal es la máxima calidad superficial y la mínima distorsión: El endurecimiento al vacío es la opción superior, ya que elimina la limpieza posterior al tratamiento y preserva las tolerancias estrictas.

- Si su enfoque principal es la producción de alto volumen y sensible al costo de piezas simples: El endurecimiento atmosférico tradicional puede ser más económico, siempre que la oxidación superficial resultante y la necesidad de limpieza sean aceptables.

- Si su enfoque principal es el tratamiento de materiales de alta aleación o resistentes al calor para aplicaciones críticas: El control del proceso, la limpieza y la repetibilidad del endurecimiento al vacío son a menudo requisitos no negociables para industrias como la aeroespacial y la médica.

En última instancia, elegir el endurecimiento al vacío es una inversión en el control del proceso para lograr un componente final impecable directamente desde el horno.

Tabla Resumen:

| Aspecto | Endurecimiento al Vacío | Endurecimiento Tradicional |

|---|---|---|

| Acabado Superficial | Limpio, brillante, sin cascarilla | Oxidado, requiere limpieza |

| Control Dimensional | Distorsión mínima, alta precisión | Mayor riesgo de deformación |

| Control del Proceso | Altamente repetible, controlado por computadora | Menos consistente |

| Ideal Para | Aceros de alta aleación, aceros para herramientas, piezas críticas | Aceros al carbono simples, piezas sensibles al costo |

¿Listo para lograr una resistencia superior y un acabado impecable para sus componentes metálicos críticos?

El endurecimiento al vacío es la solución para fabricantes e ingenieros que exigen precisión, repetibilidad y una pieza lista para usar directamente del horno. Este proceso es esencial para industrias como la aeroespacial, médica y de herramientas, donde la integridad del componente no es negociable.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para implementar y respaldar procesos térmicos precisos como el endurecimiento al vacío. Nuestra experiencia le ayuda a garantizar el rendimiento del material y a eliminar costosos pasos de acabado secundarios.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de tratamiento térmico y ofrecer los resultados de alta calidad que sus proyectos demandan.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo