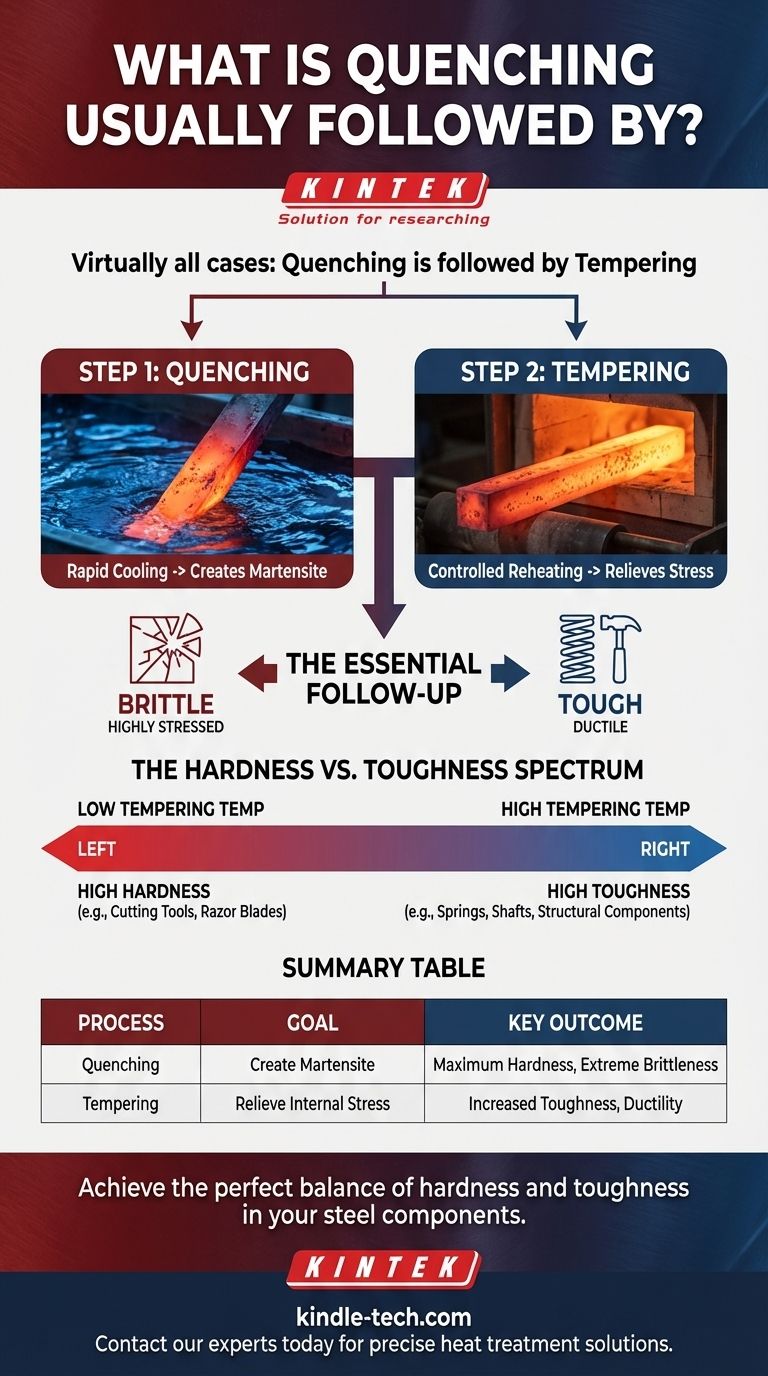

En prácticamente todos los casos, a la operación de temple le sigue el revenido. Si bien el temple logra el objetivo principal de crear una estructura de material muy dura, deja el metal en un estado altamente tensionado y quebradizo, lo que lo hace inadecuado para la mayoría de las aplicaciones prácticas. El revenido es el paso subsiguiente crítico que reduce esta fragilidad e imparte la tenacidad necesaria.

El temple es un medio para un fin, no el paso final. Crea la máxima dureza a costa de una fragilidad extrema. El proceso de seguimiento esencial, el revenido, es un recalentamiento controlado que transforma esta dureza quebradiza en tenacidad funcional.

Por qué el temple por sí solo no es suficiente

Para comprender por qué es necesario el revenido, primero debemos observar lo que el temple le hace a la estructura interna del acero. El propósito de este proceso de dos pasos es controlar con precisión las propiedades finales del material.

El objetivo del temple: crear martensita

Cuando el acero se calienta a una temperatura alta (un proceso llamado austenitización), sus átomos de carbono se disuelven en una estructura cristalina específica. El objetivo del temple es enfriar el acero tan rápidamente que estos átomos de carbono no tengan tiempo de moverse y formar estructuras más blandas.

Este enfriamiento rápido atrapa los átomos de carbono, creando una nueva estructura cristalina muy tensa y distorsionada conocida como martensita. La martensita es lo que le da al acero templado su dureza y resistencia al desgaste excepcionales.

La consecuencia no deseada: fragilidad extrema

Los átomos de carbono atrapados que crean la dureza de la martensita también generan una inmensa tensión interna dentro de la red cristalina del material.

Esta tensión interna hace que el acero sea extremadamente quebradizo. Una pieza de acero con alto contenido de carbono recién templada y sin revenir es tan frágil que puede romperse como el vidrio si se cae o se golpea. Esta fragilidad la hace inútil para cualquier aplicación que implique impacto, vibración o flexión.

El papel del revenido: restaurar la tenacidad

El revenido es un proceso de tratamiento térmico diseñado específicamente para abordar la fragilidad inducida por el temple. Implica recalentar el acero endurecido a una temperatura precisa por debajo de su punto crítico, mantenerlo allí durante un período y luego enfriarlo.

Cómo el revenido alivia la tensión

La aplicación controlada de calor durante el revenido da a los átomos de carbono atrapados suficiente energía para moverse ligeramente. Esto les permite precipitarse fuera de la estructura martensítica distorsionada y formar diminutas partículas de carburos duros.

Esta sutil reorganización alivia drásticamente las tensiones internas que quedaron atrapadas en el material durante el temple.

El resultado: un equilibrio de propiedades

El resultado principal del revenido es un aumento significativo de la tenacidad y la ductilidad. Si bien hay una ligera reducción en la dureza máxima, esta compensación es esencial para crear un componente funcional.

El material final es una estructura compuesta, martensita revenida, que conserva la mayor parte de su dureza mientras gana la durabilidad necesaria para soportar las condiciones de servicio del mundo real.

Comprender las compensaciones

La relación entre el temple y el revenido se trata fundamentalmente de equilibrar propiedades en competencia. La variable clave que controla este equilibrio es la temperatura de revenido.

El espectro de dureza frente a tenacidad

La temperatura específica elegida para el revenido dicta las propiedades finales del acero. Este no es un proceso único para todos.

Una temperatura de revenido baja (por ejemplo, 150-200 °C / 300-400 °F) alivia la tensión suficiente para evitar que se rompa, pero retiene una dureza muy alta. Esto es ideal para herramientas de corte o rodamientos.

Una temperatura de revenido alta (por ejemplo, 500-650 °C / 930-1200 °F) da como resultado un material mucho más tenaz y dúctil, pero con una reducción más significativa de la dureza. Esto es adecuado para resortes, ejes y componentes estructurales.

Evitar procedimientos incorrectos

Seguir una receta precisa de temperatura y tiempo es fundamental. Por ejemplo, algunas aleaciones pueden sufrir de "fragilización por revenido" si se mantienen o se enfrían lentamente a través de ciertos rangos de temperatura, lo que puede hacerlas quebradizas inesperadamente de nuevo. Esto resalta la importancia de procedimientos controlados y bien entendidos.

Adaptar el proceso a la aplicación

La decisión sobre qué temperatura de revenido utilizar está impulsada enteramente por el uso previsto del componente.

- Si su enfoque principal es la dureza máxima y la resistencia al desgaste (por ejemplo, limas, hojas de afeitar): Se utiliza un revenido a baja temperatura para retener la mayor parte de la dureza obtenida tras el temple.

- Si su enfoque principal es un equilibrio entre alta resistencia y resistencia al impacto (por ejemplo, ejes, martillos, acero estructural): Se elige una temperatura de revenido de rango medio a alto para lograr una tenacidad significativa.

- Si su enfoque principal es la tenacidad y ductilidad máximas (por ejemplo, ciertos sujetadores o resortes): Se utiliza una temperatura de revenido muy alta, sacrificando más dureza por una resiliencia superior.

Al dominar la asociación entre el temple y el revenido, usted obtiene un control preciso sobre las propiedades mecánicas finales de un material.

Tabla de resumen:

| Proceso | Objetivo | Resultado clave |

|---|---|---|

| Temple | Enfriamiento rápido para crear martensita | Dureza máxima, pero fragilidad extrema |

| Revenido | Recalentamiento para aliviar la tensión interna | Aumento de la tenacidad y la ductilidad |

Logre el equilibrio perfecto entre dureza y tenacidad en sus componentes de acero.

En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados como el temple y el revenido. Ya sea que esté desarrollando herramientas de corte, resortes o piezas estructurales, nuestras soluciones le ayudan a lograr las propiedades exactas del material requeridas para su aplicación.

Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de contacto para analizar cómo podemos apoyar las necesidades de ciencia de materiales y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación