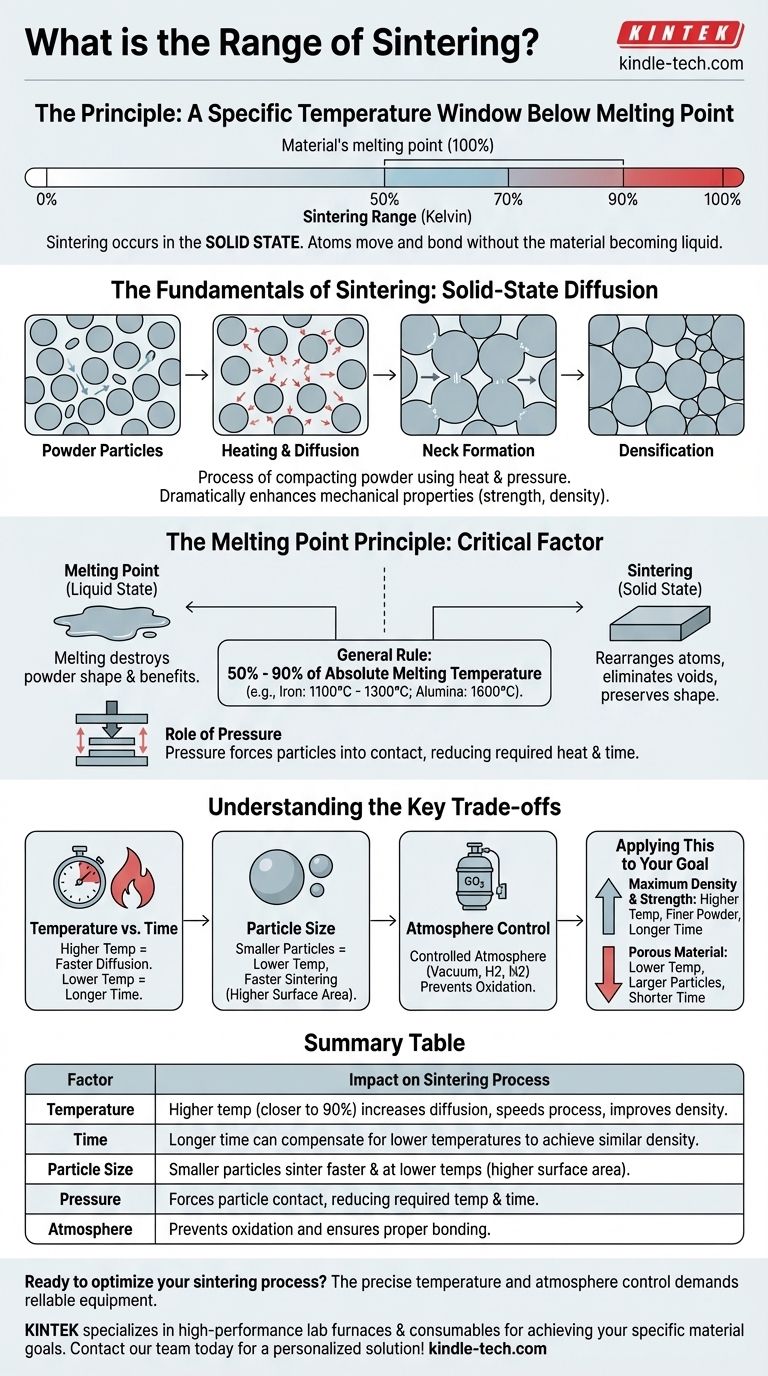

El "rango" de sinterización no es un conjunto único de temperaturas, sino más bien un principio: es una ventana de temperatura específica relativa al propio punto de fusión de un material. El proceso funciona calentando un material lo suficiente para que sus átomos se muevan y se unan, pero no tanto como para que pierda su forma al convertirse en líquido.

El principio fundamental es que la sinterización ocurre en estado sólido, por debajo del punto de fusión de un material. Como regla general, la temperatura de sinterización efectiva para la mayoría de los materiales cae entre el 50% y el 90% de su temperatura de fusión absoluta (medida en Kelvin).

Los Fundamentos de la Sinterización

Lo que Logra la Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo utilizando calor y presión. Crucialmente, esto ocurre sin fundir el material hasta el punto de licuefacción.

El objetivo principal es fusionar partículas individuales. Este proceso mejora drásticamente las propiedades mecánicas del material, como la resistencia y la densidad.

El Mecanismo: Difusión en Estado Sólido

A nivel microscópico, el calor aplicado durante la sinterización da a los átomos suficiente energía para moverse. Estos átomos se difunden a través de los límites de las partículas adyacentes.

Este movimiento atómico construye eficazmente "cuellos" o puentes entre las partículas. A medida que el proceso continúa, estos puentes crecen, acercando las partículas, reduciendo el espacio vacío (porosidad) y fusionándolas en una única pieza coherente.

El Factor Crítico: El Principio del Punto de Fusión

Todo el proceso está regido por el punto de fusión de un material. Comprender esta relación es clave para entender el "rango" de sinterización.

Por qué la Sinterización Debe Ocurrir Por Debajo del Punto de Fusión

Si se fundiera completamente el material, se perderían todos los beneficios del proceso de pulvimetalurgia. La forma precisamente formada del polvo compactado (la "pieza en verde") se perdería.

La sinterización es un proceso en estado sólido. El objetivo es reorganizar los átomos y eliminar los huecos entre las partículas, no crear un objeto fundido a partir de un líquido.

La Regla General de Temperatura

Aunque la temperatura exacta depende de muchos factores, la guía de ingeniería fiable es calentar el material entre el 50% y el 90% de su temperatura de fusión absoluta.

Por ejemplo, el hierro se funde a 1538°C (1811 K). Su rango de sinterización suele estar entre 1100°C y 1300°C. En contraste, la alúmina cerámica se funde a 2072°C (2345 K), por lo que su sinterización ocurre a una temperatura mucho más alta, alrededor de 1600°C.

El Papel de la Presión

La presión es el segundo ingrediente clave. Trabaja en conjunto con el calor para forzar a las partículas a un contacto íntimo.

Aplicar presión externa reduce la cantidad de calor o tiempo necesario para que ocurra la difusión, ya que los átomos no tienen que viajar tan lejos para formar enlaces con sus vecinos.

Comprendiendo las Principales Compensaciones

La temperatura de sinterización "correcta" no es un número, sino una elección basada en los resultados deseados y las limitaciones del proceso.

Temperatura vs. Tiempo

Existe una relación inversa entre la temperatura y el tiempo de sinterización. Una temperatura más alta logrará la densidad deseada más rápidamente porque la difusión atómica es más rápida.

Por el contrario, una temperatura más baja puede lograr un resultado similar, pero requerirá un tiempo significativamente mayor en el horno.

Tamaño de Partícula y Área Superficial

Las partículas más pequeñas se sinterizarán a temperaturas más bajas y a velocidades más rápidas que las partículas más grandes. Esto se debe a que las partículas más pequeñas tienen una relación área superficial-volumen mucho mayor, lo que proporciona más puntos de contacto y energía para impulsar el proceso de difusión.

Control de la Atmósfera

La atmósfera dentro del horno es crítica. Se utiliza una atmósfera controlada (como hidrógeno, nitrógeno o vacío) para prevenir la oxidación u otras reacciones químicas que interferirían con la unión de las partículas.

Aplicando Esto a Su Objetivo

La elección de los parámetros correctos depende completamente de las propiedades finales que necesite en su componente.

- Si su enfoque principal es la máxima densidad y resistencia: Utilice temperaturas más altas (cercanas al 90% del punto de fusión), polvos más finos y tiempo suficiente para permitir la eliminación casi completa de los poros.

- Si su enfoque principal es crear un material poroso (por ejemplo, para filtros o cojinetes autolubricantes): Utilice temperaturas más bajas, tamaños de partícula más grandes y ciclos más cortos para crear intencionalmente enlaces fuertes entre las partículas sin cerrar todos los huecos.

En última instancia, el rango de sinterización es una ventana flexible que se diseña para producir una microestructura específica y lograr el rendimiento deseado del material.

Tabla Resumen:

| Factor | Impacto en el Proceso de Sinterización |

|---|---|

| Temperatura | Una temperatura más alta (cercana al 90% del punto de fusión) aumenta la difusión, acelera el proceso y mejora la densidad. |

| Tiempo | Un tiempo de sinterización más prolongado puede compensar temperaturas más bajas para lograr una densidad similar. |

| Tamaño de Partícula | Las partículas más pequeñas se sinterizan más rápido y a temperaturas más bajas debido a su mayor área superficial. |

| Presión | La presión aplicada fuerza el contacto entre partículas, reduciendo la temperatura y el tiempo requeridos. |

| Atmósfera | Una atmósfera controlada (por ejemplo, vacío, hidrógeno) previene la oxidación y asegura una unión adecuada. |

¿Listo para optimizar su proceso de sinterización para obtener la máxima resistencia y densidad del material? El control preciso de la temperatura y la atmósfera requerido para una sinterización exitosa exige equipos confiables. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para un procesamiento térmico exigente. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para lograr sus objetivos específicos de material, ya sea que necesite la máxima densidad o una porosidad controlada. Contacte a nuestro equipo hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

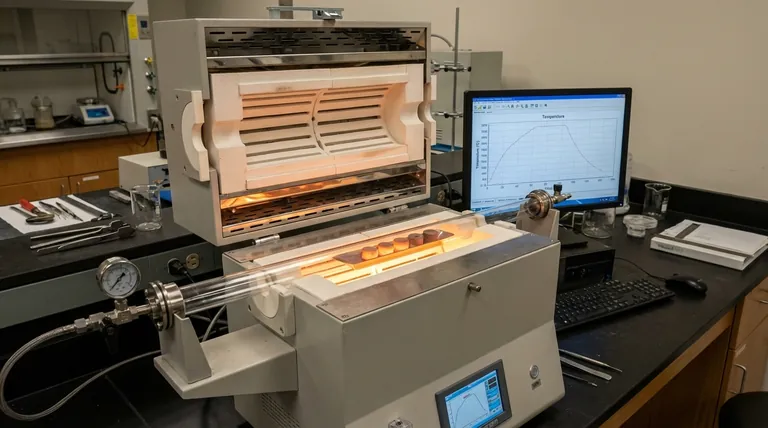

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso