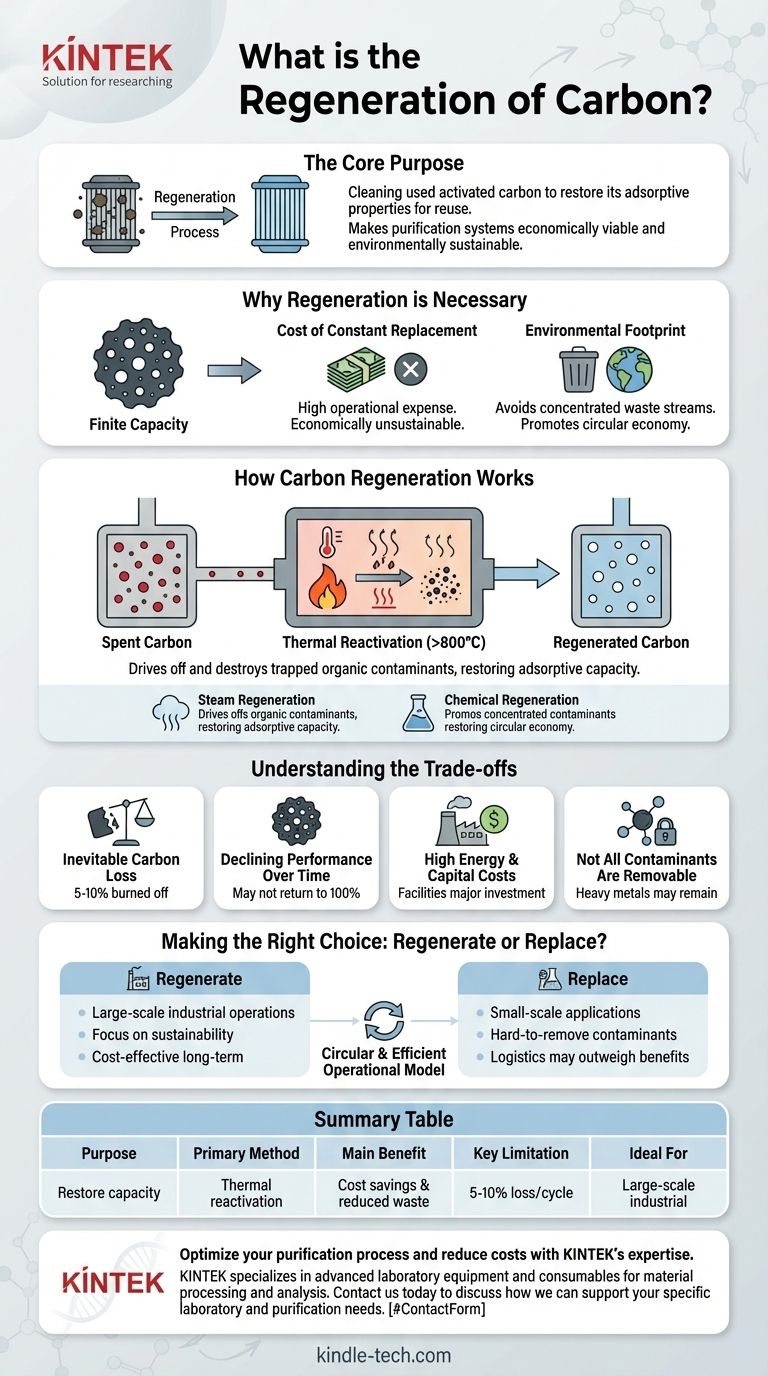

En términos sencillos, la regeneración de carbono es el proceso de limpiar el carbón activado usado para restaurar sus propiedades de adsorción para su reutilización. Implica eliminar los contaminantes que han quedado atrapados en los poros del carbón, "recargándolo" de manera efectiva para que pueda volver a utilizarse en procesos de purificación sin destruir su estructura subyacente.

El propósito central de la regeneración de carbono no es solo la limpieza; es una estrategia fundamental para hacer que los sistemas de purificación sean económicamente viables y ambientalmente sostenibles al romper el costoso ciclo de reemplazo y eliminación constantes.

Por qué la regeneración es un proceso necesario

Para comprender el valor de la regeneración, primero debe entender cómo funciona el carbón activado y, lo que es más importante, cómo deja de funcionar.

La capacidad finita del carbón activado

Piense en el carbón activado como una esponja de alta tecnología con una vasta red interna de poros microscópicos. Estos poros proporcionan una enorme área superficial que atrapa y retiene moléculas contaminantes, un proceso llamado adsorción.

Sin embargo, esta capacidad es finita. Una vez que los poros se llenan de contaminantes, el carbón se considera "agotado" o "gastado" y ya no puede purificar eficazmente el aire o el agua.

El coste de la sustitución constante

El carbón activado de alta calidad es un gasto operativo significativo. Para las industrias que dependen de grandes volúmenes para procesos como el tratamiento de agua, la purificación del aire o el procesamiento químico, la compra continua de carbón virgen y la eliminación del medio agotado no es económicamente sostenible.

La huella ambiental

Simplemente desechar el carbón gastado no es una solución responsable. El medio usado está cargado con los mismos contaminantes que se utilizó para eliminar, creando un flujo concentrado de residuos que requiere una eliminación adecuada. La regeneración minimiza estos residuos y promueve una economía circular.

Cómo funciona la regeneración de carbono

El objetivo de la regeneración es revertir el proceso de adsorción, forzando a los contaminantes atrapados a abandonar los poros del carbón sin dañar el carbón en sí.

El principio rector: la reversión

Los métodos utilizados para lograr esta reversión aplican energía o reacciones químicas para romper los enlaces que mantienen a los contaminantes unidos a la superficie del carbón. El método específico depende del tipo de carbón y de la naturaleza de los materiales adsorbidos.

Reactividad térmica

Este es el método más común y robusto. El carbón gastado se calienta a temperaturas muy altas (típicamente por encima de 800 °C o 1500 °F) en un horno o kilno de atmósfera controlada.

Este calor intenso logra dos cosas: expulsa (volatiliza) los contaminantes orgánicos atrapados y los destruye y carboniza, limpiando efectivamente la estructura de los poros y restaurando la capacidad de adsorción del carbón.

Otros métodos de regeneración

Aunque son menos comunes para la reactivación industrial a gran escala, existen otros métodos. La regeneración con vapor utiliza vapor a alta presión para eliminar compuestos orgánicos volátiles del carbón. La regeneración química utiliza disolventes o ácidos para eliminar sustancias adsorbidas específicas.

Comprender las compensaciones y limitaciones

La regeneración es una herramienta poderosa, pero no es un proceso perfecto. Comprender sus limitaciones es fundamental para tomar decisiones operativas informadas.

Pérdida inevitable de carbono

Cada ciclo de regeneración térmica es agresivo. Un pequeño porcentaje del carbón activado, típicamente entre el 5% y el 10%, se quema inevitablemente o se convierte en polvo fino. Este volumen perdido debe reemplazarse con carbón virgen para mantener la capacidad del sistema.

Rendimiento decreciente con el tiempo

Aunque la regeneración restaura la mayor parte del rendimiento del carbón, es posible que no regrese al 100% de su capacidad original. La eficacia puede disminuir ligeramente con cada ciclo subsiguiente a medida que algunos poros se bloquean permanentemente.

Altos costes energéticos y de capital

Las instalaciones de reactivación térmica son una gran inversión. Requieren hornos caros y sistemas sofisticados de control de la contaminación. El proceso en sí también consume mucha energía, lo que contribuye al coste operativo general.

No todos los contaminantes son eliminables

Algunas sustancias, en particular los metales pesados o ciertos polímeros, pueden adherirse con demasiada fuerza al carbón o fundirse y ensuciar la estructura de los poros. Estos materiales no se pueden eliminar eficazmente mediante la reactivación térmica estándar.

Tomar la decisión correcta: ¿Regenerar o reemplazar?

La decisión de regenerar el carbón usado o reemplazarlo con material nuevo depende totalmente de su escala operativa, perfil de contaminantes y objetivos estratégicos.

- Si su enfoque principal son las operaciones industriales a gran escala (por ejemplo, tratamiento de agua municipal): La regeneración es casi siempre la estrategia a largo plazo más rentable y sostenible debido al gran volumen de material utilizado.

- Si su enfoque principal son las aplicaciones a pequeña escala o los contaminantes difíciles de eliminar: La logística y el coste de la regeneración pueden superar los beneficios, haciendo que el reemplazo único sea una opción más práctica.

- Si su enfoque principal es el cumplimiento ambiental y la sostenibilidad: La integración de un plan de regeneración es un componente clave para minimizar su huella de residuos operativos y demostrar una gestión responsable de los recursos.

En última instancia, comprender la regeneración de carbono le permite pasar de una mentalidad lineal y desechable a un modelo operativo circular y mucho más eficiente.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Propósito | Restaura la capacidad de adsorción del carbón activado agotado para su reutilización. |

| Método principal | Reactivación térmica (calentamiento a >800 °C en un horno controlado). |

| Beneficio principal | Ahorro de costes significativo y reducción de residuos ambientales en comparación con el reemplazo. |

| Limitación clave | Pérdida inevitable del 5-10% del carbón por ciclo de regeneración. |

| Ideal para | Aplicaciones industriales a gran escala (por ejemplo, tratamiento de agua). |

Optimice su proceso de purificación y reduzca costes con la experiencia de KINTEK.

Regenerar su carbón activado gastado es un movimiento estratégico para la sostenibilidad económica y ambiental. KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles necesarios para el procesamiento y análisis eficientes de materiales. Ya sea que esté evaluando ciclos de regeneración o escalando sus operaciones, nuestras soluciones apoyan sus objetivos de eficiencia y gestión responsable de los recursos.

Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y purificación. #FormularioDeContacto

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de tubo de laboratorio vertical

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las características de un horno rotatorio? Logre un procesamiento uniforme a alta temperatura

- ¿Cuáles son los componentes clave de un sistema de horno rotatorio para el procesamiento de materiales?

- ¿Qué hace un calcinador rotatorio? Logre un procesamiento térmico uniforme para sus materiales

- ¿Qué es la pirólisis por microondas? Desbloquee una conversión de residuos a valor más rápida y eficiente

- ¿Qué es la técnica de pirólisis? Una guía para la descomposición térmica sin oxígeno

- ¿Cuál es la aplicación de la pirólisis en la biomasa? Convertir residuos en bio-aceite, biocarbón y energía renovable

- ¿Cuáles son las emisiones de la pirólisis? Transformando residuos en productos valiosos, no en contaminación

- ¿Cuál es un método común utilizado para regenerar el carbón activado gastado? Restaure el poder de adsorción de su carbón