En resumen, no existe una única temperatura de regeneración para el carbón activado. La temperatura correcta depende completamente del método de regeneración y de los contaminantes específicos que se estén eliminando. Para la regeneración térmica, el método industrial más común, las temperaturas suelen oscilar entre 650°C y 1000°C (1200°F a 1800°F).

La regeneración del carbón activado no se trata de una única temperatura, sino de un proceso elegido para equilibrar la eliminación de contaminantes, el costo energético y la preservación del carbón. El objetivo es romper los enlaces que unen los contaminantes a la superficie del carbón sin destruir el carbón en sí.

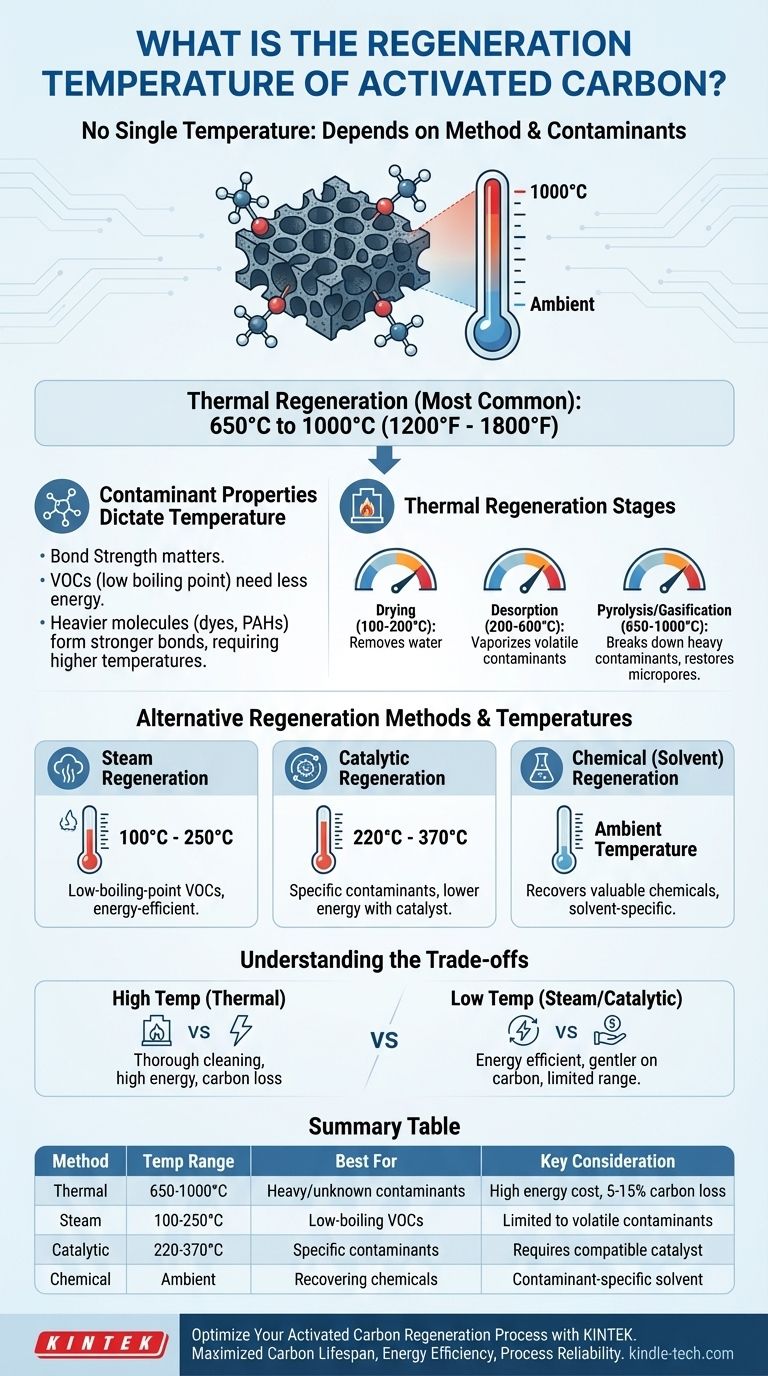

Cómo las propiedades de los contaminantes dictan la regeneración

El carbón activado funciona mediante adsorción, un proceso en el que las moléculas contaminantes se adhieren a su vasta área de superficie interna. La regeneración es simplemente el proceso de revertir esto, forzando a los contaminantes a desprenderse.

El papel de la energía de adsorción

La fuerza del enlace entre el contaminante y la superficie del carbón determina la energía necesaria para su eliminación. Los compuestos orgánicos volátiles (COV) con bajos puntos de ebullición se mantienen unidos por fuerzas más débiles y requieren menos energía (temperaturas más bajas) para liberarse.

Las moléculas más pesadas y complejas, como los colorantes o los hidrocarburos aromáticos policíclicos (HAP), forman enlaces más fuertes y exigen mucha más energía, lo que eleva las temperaturas al extremo superior del rango de regeneración térmica.

Regeneración térmica: el método de fuerza bruta

Este es el método más común y robusto. Implica calentar el carbón gastado en un ambiente con poco oxígeno, típicamente un horno rotatorio, a temperaturas muy altas.

El proceso ocurre en etapas:

- Secado (100-200°C): Elimina el agua residual.

- Desorción (200-600°C): Vaporiza y elimina los contaminantes más volátiles.

- Pirólisis/Gasificación (650-1000°C): Descompone los contaminantes restantes y más pesados en un carbón, que luego se gasifica reaccionando con un agente oxidante como vapor o CO2. Este paso final de alta temperatura es crucial para limpiar los microporos y restaurar la actividad del carbón.

Métodos de regeneración alternativos y sus temperaturas

Si bien la regeneración térmica es efectiva, su alto costo energético y la pérdida de carbón asociada (típicamente 5-15% por ciclo) han llevado a otros métodos especializados.

Regeneración con vapor

Este método utiliza vapor como fuente de calor y agente de limpieza. Es más efectivo para regenerar carbón que ha adsorbido compuestos volátiles con bajos puntos de ebullición.

Las temperaturas para la regeneración con vapor son mucho más bajas que para la regeneración térmica, generalmente en el rango de 100°C a 250°C. Es más rápido y menos intensivo en energía, pero no puede eliminar contaminantes pesados o fuertemente adsorbidos.

Regeneración química (con solvente)

En este proceso, se utiliza un solvente químico para lavar los contaminantes de los poros del carbón. La elección del solvente es crítica y debe ser capaz de disolver el adsorbato específico.

Este método opera a temperaturas ambiente o cercanas. Su efectividad depende en gran medida del emparejamiento contaminante-solvente y a menudo se utiliza en aplicaciones de nicho donde la sustancia adsorbida es valiosa y puede recuperarse del solvente.

Regeneración catalítica

Esta es una técnica emergente que añade un catalizador a la superficie del carbón. El catalizador reduce la energía de activación necesaria para descomponer los compuestos adsorbidos.

La regeneración catalítica puede ocurrir a temperaturas significativamente más bajas que los métodos térmicos convencionales, a menudo entre 220°C y 370°C. Esto reduce el consumo de energía y minimiza el daño al carbón activado, pero su aplicación es específica para los contaminantes para los que está diseñado el catalizador.

Entendiendo las compensaciones

Elegir un método de regeneración es una decisión técnica y económica. No existe una opción universalmente "mejor".

Alta temperatura vs. Baja temperatura

Los métodos de alta temperatura, como la regeneración térmica, ofrecen una restauración casi completa de la capacidad de adsorción, pero conllevan altos costos energéticos, emisiones de CO2 y una pérdida gradual del propio material de carbón.

Los métodos de baja temperatura, como la regeneración con vapor o catalítica, son más baratos y suaves con el carbón, pero solo son adecuados para un rango limitado de contaminantes volátiles y pueden no restaurar completamente el rendimiento del carbón.

In situ vs. Fuera de las instalaciones

La regeneración con vapor y química a menudo se puede realizar in situ (en el lugar), lo que reduce la complejidad logística del transporte del carbón gastado.

La regeneración térmica casi siempre requiere enviar el carbón fuera de las instalaciones a una instalación especializada con los hornos de alta temperatura y los sistemas de control de emisiones necesarios.

Tomar la decisión correcta para su objetivo

La estrategia de regeneración óptima depende completamente de la aplicación y las prioridades operativas.

- Si su enfoque principal es eliminar una amplia gama de contaminantes desconocidos o pesados: La regeneración térmica de alta temperatura (650-1000°C) es el método más fiable y completo.

- Si su enfoque principal es eliminar COV específicos de bajo punto de ebullición: La regeneración con vapor (100-250°C) es una solución mucho más eficiente energéticamente y rentable.

- Si su enfoque principal es minimizar los costos de energía y preservar la estructura del carbón: Explore opciones avanzadas como la regeneración catalítica (220-370°C) si existe un catalizador adecuado para sus contaminantes.

- Si su enfoque principal es recuperar un químico adsorbido valioso: La regeneración química a temperaturas ambiente es el único método que permite la recuperación.

En última instancia, seleccionar la temperatura de regeneración adecuada se trata de comprender la química de sus contaminantes específicos y las realidades económicas de su operación.

Tabla resumen:

| Método de regeneración | Rango de temperatura típico | Mejor para | Consideración clave |

|---|---|---|---|

| Regeneración térmica | 650°C - 1000°C | Contaminantes pesados/desconocidos, limpieza a fondo | Alto costo energético, pérdida de carbón (5-15%) |

| Regeneración con vapor | 100°C - 250°C | COV de bajo punto de ebullición, eficiencia energética | Limitado a contaminantes volátiles |

| Regeneración catalítica | 220°C - 370°C | Contaminantes específicos, menor uso de energía | Requiere un catalizador compatible |

| Regeneración química | Temperatura ambiente | Recuperación de productos químicos valiosos | Se requiere un solvente específico para el contaminante |

Optimice su proceso de regeneración de carbón activado con KINTEK

Elegir el método de regeneración adecuado es fundamental para la eficiencia, el control de costos y la sostenibilidad de su laboratorio. Una temperatura incorrecta puede provocar una limpieza incompleta, un desperdicio de energía o daños a su valioso carbón activado.

KINTEK se especializa en equipos y consumibles de laboratorio para satisfacer sus necesidades específicas de regeneración. Ya sea que requiera hornos térmicos robustos para procesos de alta temperatura o sistemas precisos para métodos de baja temperatura, ofrecemos soluciones confiables que brindan:

- Vida útil maximizada del carbón: Minimice la pérdida de material y mantenga la capacidad de adsorción.

- Eficiencia energética: Reduzca los costos operativos con un control de temperatura optimizado.

- Fiabilidad del proceso: Asegure una regeneración consistente y completa para obtener resultados precisos.

No permita que un proceso de regeneración ineficiente comprometa su investigación u operaciones. Contacte hoy mismo a nuestros expertos para analizar su aplicación y le ayudaremos a seleccionar el equipo ideal para los requisitos únicos de su laboratorio.

Contacte a KINTEK para una solución personalizada

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo influye la frecuencia de rotación de un tambor de grafito en las fundiciones de bronce de aluminio? Domine la precisión del proceso SHS

- ¿Qué es el método del carbón activado? Una inmersión profunda en la purificación mediante adsorción

- ¿Cuál es la fuente de calor en un horno rotatorio? Desvelando los secretos del procesamiento térmico eficiente

- ¿Cuáles son las emisiones de la pirólisis de madera? Entendiendo los Productos vs. Contaminantes

- ¿Cuáles son las partes de un horno de regeneración de carbón? Una guía de sus componentes y función principales

- ¿Cuánta energía se necesita para la pirólisis? Logre una operación autosostenible

- ¿Cuál es el principio de funcionamiento de un horno rotatorio? Una guía para el procesamiento térmico industrial eficiente

- ¿Cuál es la diferencia entre un horno (kiln) y un calcinador (calciner)? Comprenda las distinciones clave en el procesamiento térmico