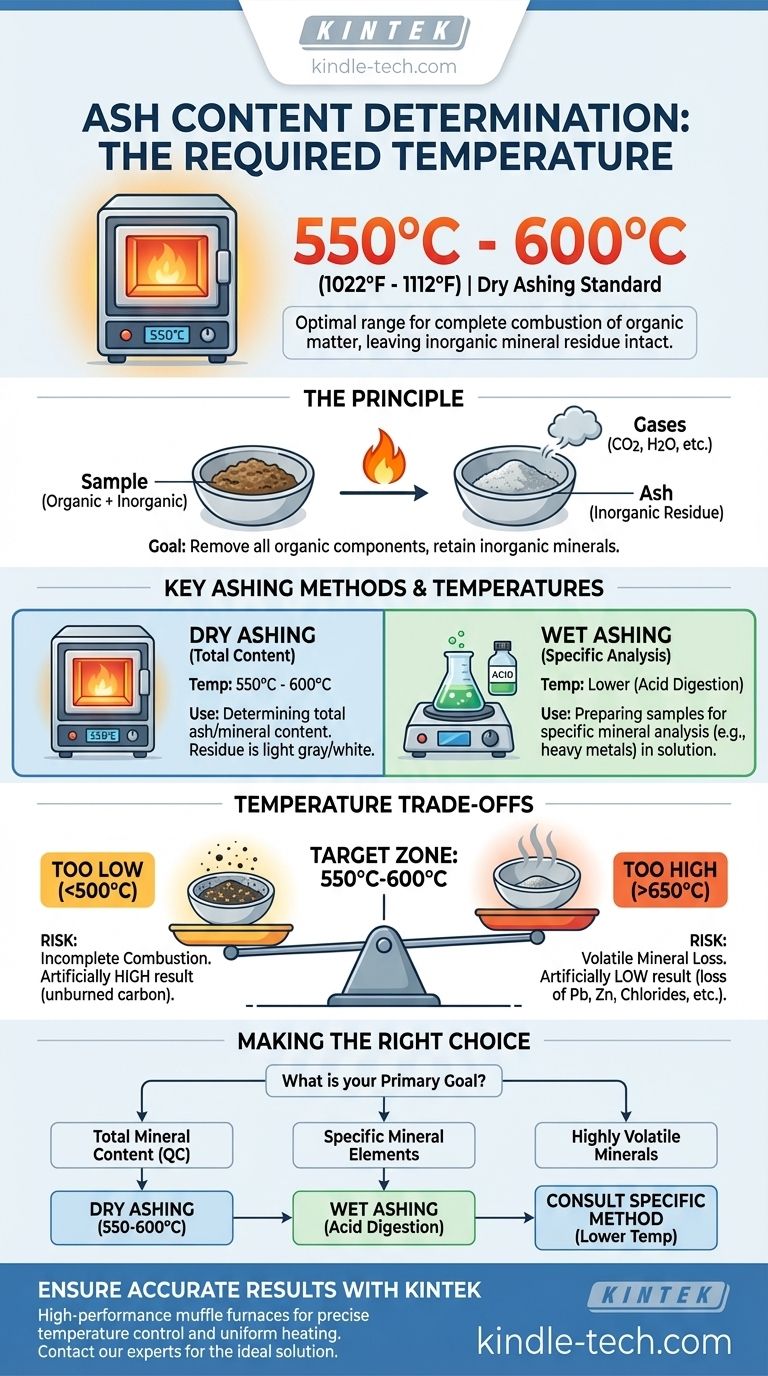

La temperatura requerida para la determinación del contenido de cenizas generalmente se encuentra en un rango de 550 °C a 600 °C (1022 °F a 1112 °F). Esta temperatura se utiliza para el método más común, conocido como calcinación en seco, y está diseñada para asegurar la combustión completa de toda la materia orgánica, dejando intacto el residuo mineral inorgánico.

La temperatura específica para el análisis de cenizas no es un valor único y universal, sino un parámetro crítico elegido para lograr la oxidación completa de la muestra sin perder minerales volátiles. Si bien 550-600 °C es el estándar de la industria para la mayoría de las aplicaciones, la temperatura ideal depende en última instancia de la composición de la muestra y del objetivo analítico.

El Principio de la Determinación de Cenizas

¿Qué son las Cenizas?

La ceniza es el residuo inorgánico no combustible que queda después de que una muestra se quema por completo. Este residuo consta de los óxidos y sales de los elementos minerales presentes en el material original.

La determinación del contenido de cenizas es una medida fundamental de la cantidad total de minerales dentro de un producto. Sirve como un parámetro crucial de control de calidad en industrias que van desde alimentos y piensos para animales hasta polímeros y productos farmacéuticos.

Por qué la Temperatura es Crítica

El objetivo de la calcinación es eliminar todos los componentes orgánicos (carbono, hidrógeno, etc.) convirtiéndolos en productos gaseosos, dejando solo los minerales inorgánicos.

La temperatura elegida debe ser lo suficientemente alta para lograr una combustión completa en un período de tiempo razonable. Sin embargo, también debe ser lo suficientemente baja para evitar la pérdida de componentes minerales volátiles debido a la descomposición o vaporización, lo que conduciría a resultados inexactos.

Métodos Clave de Calcinación y sus Temperaturas

Calcinación en Seco (El Estándar Común)

Este es el método más utilizado para determinar el contenido total de cenizas. La muestra se coloca en un horno mufla de alta temperatura.

El procedimiento estándar implica calentar las muestras a 550 °C a 600 °C hasta que se alcance un peso constante, lo que indica que todo el material orgánico se ha quemado. El residuo restante es una ceniza de color gris claro o blanco.

Calcinación en Húmedo (Para Análisis de Minerales Específicos)

La calcinación en húmedo, o digestión húmeda, es un proceso fundamentalmente diferente utilizado para preparar una muestra para el análisis de minerales específicos, no para determinar el contenido total de cenizas.

Este método utiliza ácidos fuertes (como ácido nítrico o sulfúrico) y temperaturas más bajas, a menudo en una placa calefactora o bloque de digestión. Su propósito es disolver los minerales en una solución para su análisis mediante técnicas como la espectroscopía de absorción atómica (AAS).

Comprender las Compensaciones

El Riesgo de Temperaturas Demasiado Bajas

Si la temperatura del horno es insuficiente (por ejemplo, por debajo de 500 °C), la combustión de la materia orgánica puede ser incompleta.

Esto da como resultado un valor de ceniza artificialmente alto e incorrecto porque el residuo de carbono no quemado se pesa junto con la ceniza mineral. La ceniza restante a menudo parece oscura o moteada.

El Riesgo de Temperaturas Demasiado Altas

El uso de temperaturas excesivamente altas (por ejemplo, por encima de 650 °C) puede provocar la pérdida de ciertos minerales volátiles que son críticos para la medición final.

Elementos como el plomo, el zinc y varios cloruros y carbonatos pueden descomponerse o vaporizarse a temperaturas más altas, lo que lleva a una lectura de cenizas artificialmente baja e inexacta.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la temperatura y el método correctos es esencial para un análisis preciso. Su decisión debe guiarse por su objetivo específico.

- Si su enfoque principal es determinar el contenido mineral total para el control de calidad (por ejemplo, en alimentos o piensos para animales): La calcinación en seco a una temperatura estándar entre 550 °C y 600 °C es el enfoque correcto.

- Si su enfoque principal es medir la concentración de elementos minerales específicos (por ejemplo, metales pesados): La calcinación en húmedo es el método preparatorio apropiado, ya que preserva los elementos objetivo en una solución para un análisis posterior.

- Si su enfoque principal es analizar una muestra que se sabe que contiene minerales altamente volátiles: Debe consultar un método específico y validado (como los de AOAC o ASTM) que puede requerir una temperatura de calcinación más baja para evitar la pérdida de minerales.

Controlar adecuadamente la temperatura es el factor más crítico para lograr resultados de contenido de cenizas repetibles y confiables.

Tabla Resumen:

| Método | Rango de Temperatura Típico | Uso Principal |

|---|---|---|

| Calcinación en Seco | 550°C - 600°C | Determinación del contenido total de cenizas/minerales |

| Calcinación en Húmedo | Más baja (digestión ácida) | Preparación de muestras para análisis de minerales específicos |

Asegure resultados precisos y repetibles del contenido de cenizas con el equipo adecuado de KINTEK.

Elegir el horno mufla y el protocolo de calcinación correctos es fundamental para un control de calidad confiable en el análisis de alimentos, piensos, polímeros y productos farmacéuticos. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para ofrecer un control preciso de la temperatura y un calentamiento uniforme para su aplicación específica.

Permita que nuestros expertos le ayuden a seleccionar la solución ideal para las necesidades de su laboratorio.

Contacte a nuestro equipo hoy mismo para discutir sus requisitos y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué aparato se utiliza para calentar en un laboratorio? Una guía para elegir la herramienta adecuada

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Qué transferencia de energía ocurre en un horno? Domine la Convección, Conducción y Radiación para su Proceso

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio

- ¿Cuál es el mantenimiento de los equipos de laboratorio? Garantizar la integridad de los datos y extender la vida útil del equipo