En esencia, la deposición química de vapor (CVD) es un sofisticado proceso de fabricación para crear películas sólidas ultrafinas de alto rendimiento en una superficie. Funciona introduciendo un gas precursor en una cámara de vacío, donde reacciona y se descompone al calentarse, depositando un recubrimiento diseñado con precisión, átomo por átomo, sobre un material objetivo, conocido como sustrato.

Si bien muchos procesos pueden simplemente aplicar un recubrimiento, el verdadero papel de la CVD es construir una película altamente diseñada desde cero. Permite la creación de superficies con pureza, estructura y rendimiento controlados con precisión que a menudo son imposibles de lograr con métodos más simples.

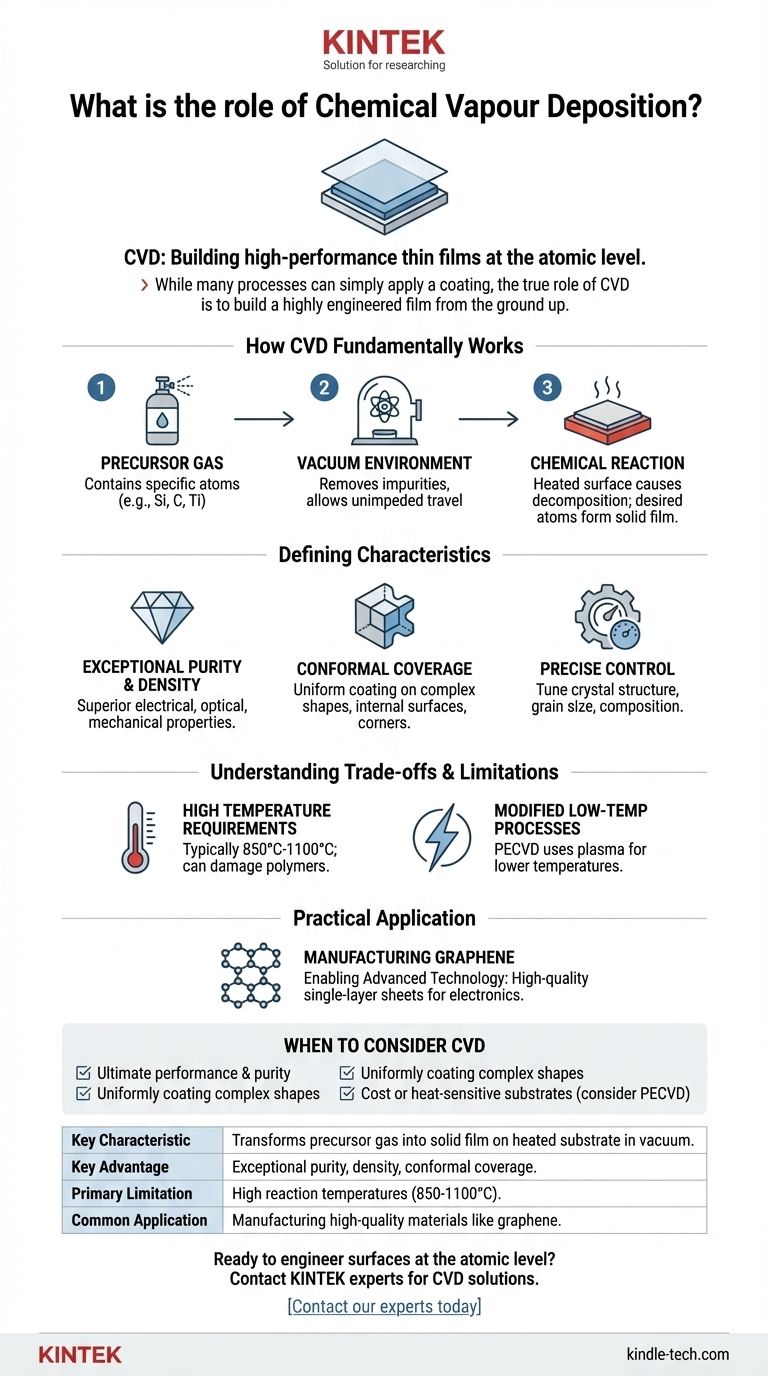

Cómo funciona fundamentalmente la CVD

El proceso de CVD puede entenderse como una secuencia de tres pasos que transforma un gas en un recubrimiento sólido de alto rendimiento.

El gas precursor

El proceso comienza con un precursor químico cuidadosamente seleccionado en estado gaseoso. Este gas contiene los átomos específicos (como silicio, carbono o titanio) que formarán el recubrimiento final.

El entorno de vacío

Este gas precursor se inyecta en una cámara bajo vacío. El vacío es crítico ya que elimina las impurezas y permite que las moléculas precursoras viajen sin impedimentos a la superficie del sustrato.

La reacción química

El sustrato se calienta a una temperatura de reacción específica. Esta energía térmica hace que el gas precursor se descomponga o reaccione en la superficie caliente, desprendiendo sus componentes no deseados y dejando solo los átomos deseados, que luego se unen al sustrato para formar una película densa y sólida.

Las características definitorias de un recubrimiento CVD

El valor de la CVD radica en las cualidades únicas y superiores de las películas que produce. Estas características son las que la distinguen de otras técnicas de recubrimiento.

Pureza y densidad excepcionales

Debido a que el proceso ocurre en un vacío controlado y se construye a partir de una fuente de gas purificado, las películas resultantes son excepcionalmente puras y densas. Esto conduce a propiedades eléctricas, ópticas y mecánicas superiores.

Cobertura conforme (envolvente)

A diferencia de los procesos de línea de visión como la pulverización, el gas precursor en la CVD envuelve todo el sustrato. Esto da como resultado un recubrimiento perfectamente uniforme o "conforme" que cubre incluso las formas más complejas, las superficies internas y las esquinas afiladas sin adelgazamiento.

Control preciso sobre las propiedades del material

Al ajustar parámetros como la temperatura, la presión y la composición del gas, los ingenieros tienen un control preciso sobre el producto final. Esto permite el ajuste preciso de la estructura cristalina, el tamaño de grano y la composición química de la película.

Comprensión de las ventajas y limitaciones

Ningún proceso es universalmente ideal. La objetividad requiere reconocer dónde la CVD puede no ser la mejor opción.

Requisitos de alta temperatura

La limitación más significativa de la CVD tradicional es su alta temperatura de reacción, típicamente entre 850 °C y 1100 °C. Muchos materiales de sustrato potenciales, como polímeros o ciertas aleaciones metálicas, no pueden soportar este calor sin dañarse.

Procesos modificados de baja temperatura

Para superar esto, se han desarrollado versiones especializadas como la CVD asistida por plasma (PECVD). Estas técnicas utilizan plasma para energizar el gas precursor, lo que permite que la reacción de deposición ocurra a temperaturas mucho más bajas.

Restricciones de proceso y material

El proceso de CVD depende de la disponibilidad de un precursor químico volátil adecuado para el material de recubrimiento deseado. Además, el equipo y el control del proceso son inherentemente más complejos que los métodos de recubrimiento más simples.

Una aplicación práctica: fabricación de grafeno

La producción de grafeno de alta calidad para electrónica avanzada es un ejemplo perfecto del papel de la CVD.

La necesidad de la perfección atómica

Para aplicaciones en sensores y electrónica de alto rendimiento, las láminas de grafeno deben tener un bajo número de defectos y una excelente uniformidad. Un solo defecto a nivel atómico puede comprometer el rendimiento de todo un dispositivo.

Habilitación de tecnología avanzada

La CVD es el método líder para esta tarea porque puede cultivar láminas de grafeno monocapa grandes y de alta calidad. Esta capacidad es esencial para fabricar la próxima generación de pantallas flexibles, transistores ultrarrápidos y biosensores sensibles.

Cuándo considerar la deposición química de vapor

Elegir el proceso de fabricación adecuado depende completamente de sus objetivos técnicos y materiales específicos.

- Si su enfoque principal es el rendimiento y la pureza máximos: La CVD es la opción principal para crear películas con propiedades eléctricas, mecánicas u ópticas superiores.

- Si su enfoque principal es recubrir uniformemente una forma compleja: La excepcional naturaleza conforme de la CVD la hace ideal para componentes con geometrías intrincadas que otros métodos no pueden cubrir de manera uniforme.

- Si su enfoque principal es el costo o si está utilizando un sustrato sensible al calor: Debe evaluar cuidadosamente si las altas temperaturas de la CVD tradicional son aceptables o si se requiere una variante de menor temperatura como la PECVD.

En última instancia, el papel de la deposición química de vapor no es solo recubrir una superficie, sino transformar fundamentalmente su rendimiento a nivel atómico.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Proceso | Transforma el gas precursor en una película sólida sobre un sustrato calentado en una cámara de vacío. |

| Ventaja clave | Pureza, densidad excepcionales y cobertura "conforme" uniforme en formas complejas. |

| Limitación principal | Altas temperaturas de reacción (850-1100 °C), que pueden dañar algunos sustratos. |

| Aplicación común | Fabricación de materiales de alta calidad como el grafeno para electrónica y sensores avanzados. |

¿Listo para diseñar superficies a nivel atómico?

La deposición química de vapor es clave para crear recubrimientos de alto rendimiento con pureza y uniformidad superiores. Si su proyecto exige propiedades de materiales excepcionales para electrónica, óptica o componentes complejos, la experiencia de KINTEK en equipos y consumibles de laboratorio puede ayudarle a lograrlo.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones de CVD pueden transformar el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación