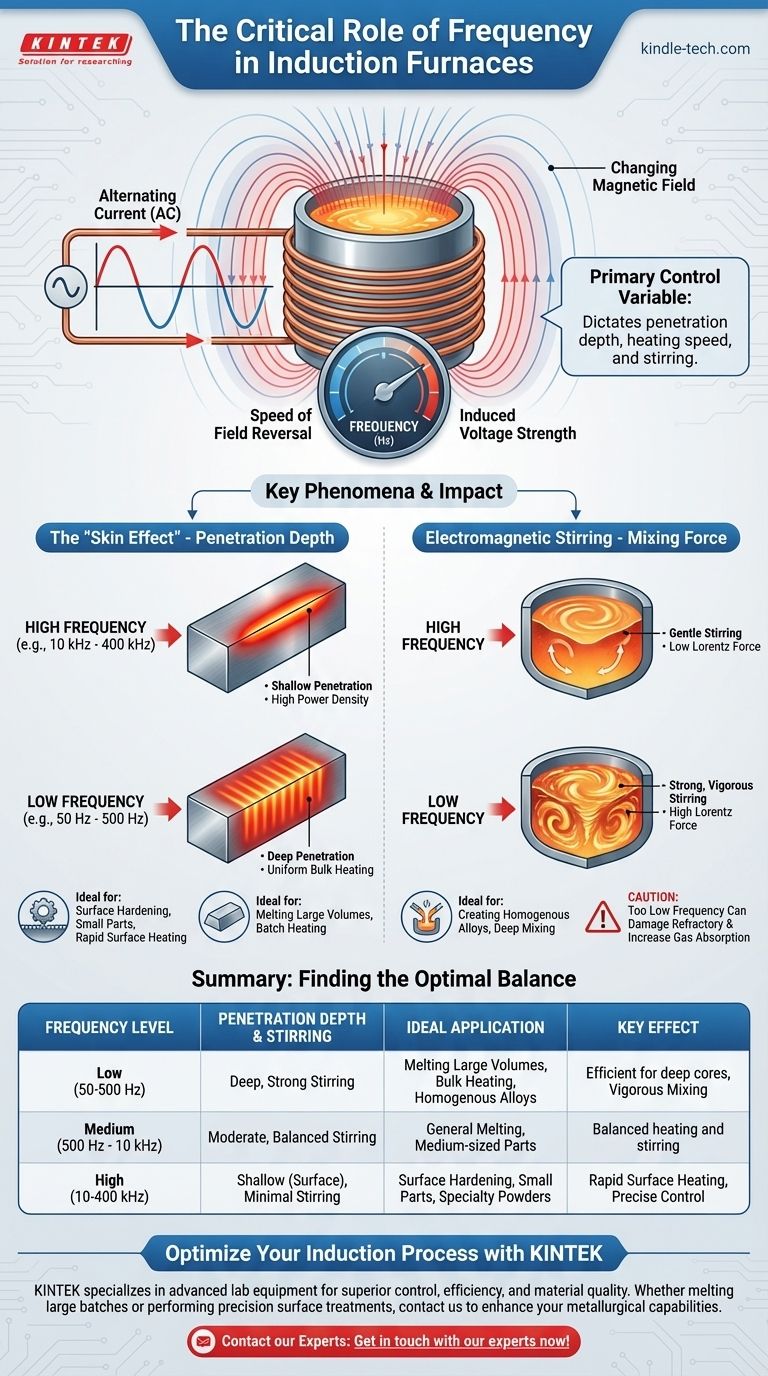

En el calentamiento por inducción, la frecuencia es la variable de control principal. Dicta qué tan profundamente penetra la energía en el metal, la velocidad del proceso de calentamiento y el grado en que se agita el metal fundido. Si bien la corriente alterna en sí misma crea el calor, la frecuencia de esa corriente determina la naturaleza precisa y la eficiencia del resultado.

Comprender el papel de la frecuencia es la clave para dominar un horno de inducción. Le permite pasar de simplemente fundir metal a controlar con precisión el proceso metalúrgico, ya sea que necesite calentar el núcleo profundo de un lingote grande o solo la superficie de una pieza pequeña.

El principio fundamental: cómo la frecuencia impulsa la inducción

Para comprender el papel de la frecuencia, primero debemos observar el mecanismo central del calentamiento por inducción. Es un proceso que depende completamente de un campo magnético en constante cambio.

Creación del campo magnético cambiante

Un horno de inducción utiliza una bobina de cobre por la que pasa una potente corriente alterna (CA). Esta corriente, por su propia naturaleza, cambia de dirección rápidamente.

Esta corriente oscilante genera un campo magnético potente y fluctuante rápidamente dentro de la bobina, donde se coloca el metal a fundir (la "carga").

El papel de la frecuencia

La frecuencia es la velocidad a la que esta corriente y su campo magnético cambian de dirección, medida en Hercios (Hz). Una frecuencia de 60 Hz significa que el campo invierte su polaridad 60 veces por segundo.

Fundamentalmente, es este cambio en el campo magnético lo que induce una corriente eléctrica dentro de la carga metálica conductora misma. De acuerdo con la Ley de Inducción de Faraday, un cambio más rápido crea un voltaje inducido más fuerte.

Inducción de calor a través de la resistencia

Las corrientes eléctricas inducidas se conocen como corrientes de Foucault (o corrientes parásitas). A medida que estas corrientes circulan a través del metal, encuentran la resistencia eléctrica natural del material.

Esta resistencia convierte la energía eléctrica de las corrientes de Foucault directamente en calor, un principio conocido como calentamiento Joule. Esto es lo que funde el metal de adentro hacia afuera.

El impacto crítico de la selección de frecuencia

La elección de la frecuencia no es arbitraria; tiene un impacto directo y profundo en cómo se calienta el metal. Dos fenómenos físicos principales están en juego: el efecto piel y la agitación electromagnética.

El "Efecto Piel": control de la profundidad de penetración

La consecuencia más importante de la frecuencia es el efecto piel. Este principio dicta que las corrientes alternas tienden a concentrarse en la superficie, o "piel", de un conductor.

Las frecuencias más altas provocan un efecto piel más pronunciado, forzando las corrientes de Foucault a una capa muy delgada en la superficie. Esto es ideal para el endurecimiento superficial o la fusión rápida de piezas de pequeño diámetro.

Las frecuencias más bajas reducen el efecto piel, permitiendo que el campo magnético y las corrientes de Foucault resultantes penetren mucho más profundamente en el metal. Esto es esencial para fundir eficientemente grandes lotes de material hasta el núcleo.

Densidad de potencia y velocidad de calentamiento

Debido a que las altas frecuencias concentran la energía en la superficie, crean una densidad de potencia muy alta en esa pequeña área. Esto permite un calentamiento superficial extremadamente rápido.

Por el contrario, las frecuencias más bajas distribuyen la energía de manera más amplia a través del volumen de la carga, lo que resulta en una densidad de potencia menor pero un calentamiento de volumen más uniforme.

Agitación electromagnética

Los potentes campos magnéticos también ejercen una fuerza física (la fuerza de Lorentz) sobre el metal fundido, lo que hace que se mueva y circule. Esta agitación electromagnética es fundamental para crear aleaciones homogéneas.

Las frecuencias más bajas producen campos magnéticos más fuertes que penetran más profundamente, lo que resulta en una acción de agitación más vigorosa y turbulenta. Las frecuencias más altas, concentradas en la superficie, producen un efecto de agitación mucho más suave.

Comprender las compensaciones

No existe una única frecuencia "mejor". La elección óptima siempre depende de un equilibrio entre el material, el tamaño de la carga y el resultado deseado.

Eficiencia frente a aplicación

Usar una frecuencia alta para fundir un gran tocho de acero sería muy ineficiente. Solo estaría calentando la superficie, y el núcleo permanecería frío durante mucho tiempo.

Por el contrario, usar una frecuencia muy baja en una pieza pequeña sería igualmente ineficiente, ya que el campo magnético podría penetrar tan profundamente que gran parte de su energía pasaría a través de la pieza sin inducir suficiente corriente.

Agitación: un arma de doble filo

Si bien la agitación es vital para la aleación, la poderosa acción de las frecuencias muy bajas puede ser destructiva. Puede aumentar la absorción de gas en el fundido o incluso acelerar la erosión del revestimiento refractario del horno.

La frecuencia debe elegirse para proporcionar suficiente mezcla para un producto final homogéneo sin causar daños ni introducir impurezas.

Tomar la decisión correcta para su objetivo

Seleccionar la frecuencia correcta es una cuestión de hacer coincidir la física de la inducción con su objetivo metalúrgico específico.

- Si su enfoque principal es fundir grandes volúmenes de chatarra o lingotes: Utilice una frecuencia baja (por ejemplo, de 50 Hz a 500 Hz) para garantizar una penetración profunda de la energía y un calentamiento uniforme y exhaustivo.

- Si su enfoque principal es el endurecimiento superficial o el tratamiento térmico: Utilice una frecuencia alta (por ejemplo, de 10 kHz a 400 kHz) para concentrar la energía con precisión en la capa superficial.

- Si su enfoque principal es fundir piezas pequeñas o polvos especiales: Utilice una frecuencia media-alta que coincida con el tamaño de la pieza para garantizar una transferencia de energía rápida y eficiente.

- Si su enfoque principal es crear una aleación perfectamente homogénea: Seleccione una frecuencia lo suficientemente baja como para inducir una fuerte agitación, pero lo suficientemente alta como para evitar dañar el revestimiento del horno.

Al comprender la frecuencia, usted obtiene un control preciso sobre todo el proceso de calentamiento y fusión por inducción.

Tabla de resumen:

| Nivel de frecuencia | Profundidad de penetración | Aplicación ideal | Efecto clave |

|---|---|---|---|

| Baja (50-500 Hz) | Profunda | Fusión de grandes volúmenes, calentamiento a granel | Fuerte agitación electromagnética |

| Media (500 Hz - 10 kHz) | Moderada | Fusión general, piezas medianas | Calentamiento y agitación equilibrados |

| Alta (10-400 kHz) | Poco profunda (Superficie) | Endurecimiento superficial, piezas pequeñas | Calentamiento superficial rápido, agitación mínima |

¿Listo para optimizar su proceso de fusión por inducción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades metalúrgicas específicas. Ya sea que esté fundiendo grandes lotes o realizando tratamientos superficiales de precisión, nuestra experiencia en tecnología de hornos de inducción garantiza que logre un control, eficiencia y calidad de material superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y brindarle los resultados precisos que necesita.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los tipos de hornos de fusión por inducción? Sin núcleo, de canal y VIM explicados

- ¿Cuáles son las ventajas de la fusión por inducción a frecuencia de red para las aleaciones de aporte de soldadura fuerte de Fe-P y Mn-Fe-P?

- ¿Cuál es el proceso de soldadura fuerte por inducción? Logre una unión de metales rápida, precisa y repetible

- ¿Cuál es el principio detrás de los hornos de inducción? Descubra el calentamiento de metales rápido, limpio y eficiente

- ¿Cuáles son los componentes clave dentro de la cámara de vacío de un horno de fusión por inducción al vacío? Una guía para el ensamblaje central de fusión

- ¿Cuál es la fuente de alimentación del horno de inducción? El corazón de su sistema de fusión de metales

- ¿Cuál es la materia prima del horno de inducción? Metal, Revestimiento refractario y más

- ¿Qué frecuencia se utiliza para el calentamiento por inducción? Seleccione el rango correcto para su aplicación