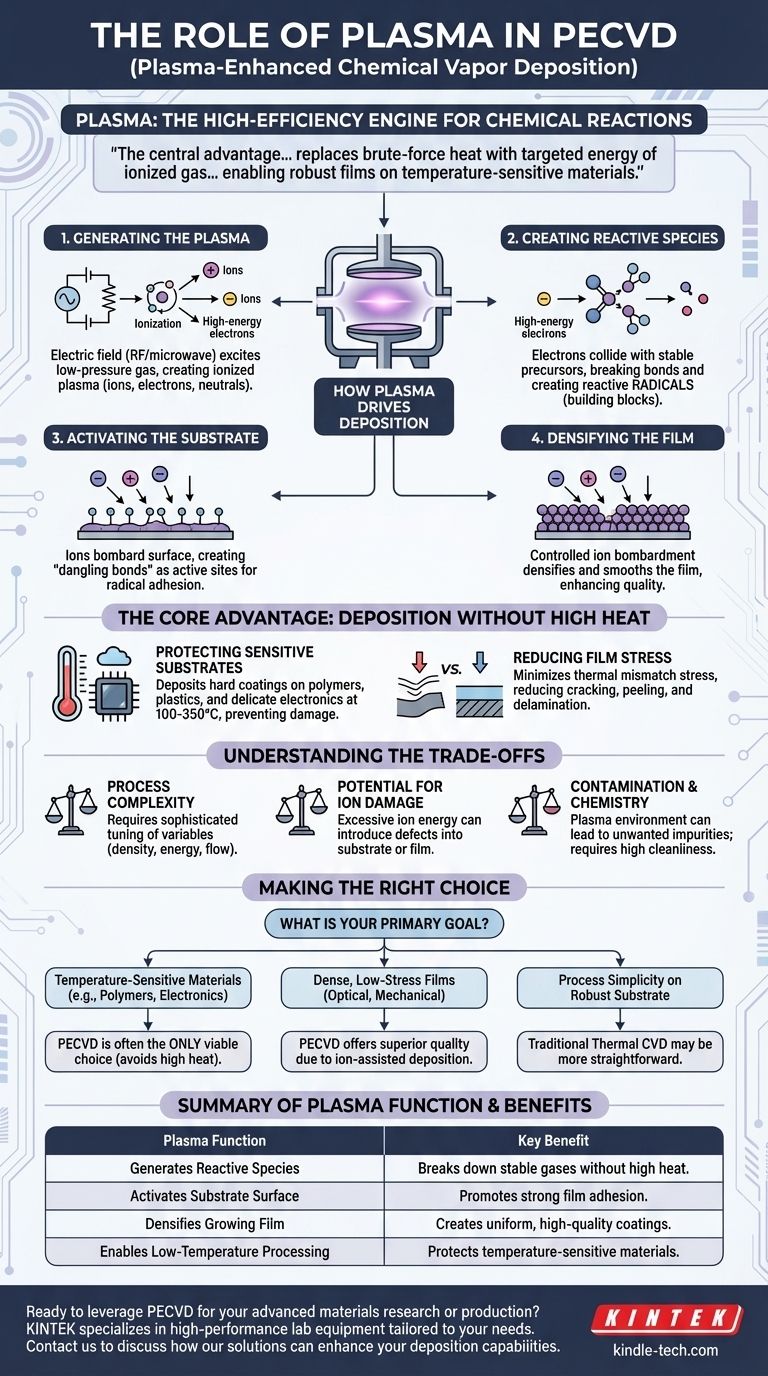

En la Deposición Química de Vapor Mejorada por Plasma (CVD-P), el papel principal del plasma es proporcionar la energía necesaria para descomponer los gases precursores estables en especies químicas reactivas. Esto permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas que las posibles con métodos puramente térmicos, lo que lo convierte en un proceso indispensable para la ciencia de materiales moderna y la fabricación.

La ventaja central de usar plasma es que reemplaza la energía bruta del calor alto con la energía dirigida del gas ionizado. Este cambio fundamental permite la creación de películas robustas y fuertemente unidas en materiales que nunca podrían soportar las temperaturas de los procesos de deposición tradicionales.

Cómo el Plasma Impulsa el Proceso de Deposición

Para entender la CVD-P, primero debe comprender cómo el plasma actúa como un motor altamente eficiente para las reacciones químicas. No es solo una fuente de calor; es un entorno complejo que prepara activamente tanto los gases como la superficie objetivo para la deposición.

Generación del Plasma

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas parcialmente ionizado que contiene una mezcla de átomos neutros, iones cargados positivamente y electrones libres de alta energía.

En los sistemas de CVD-P, este estado se crea no por calor extremo, sino aplicando un fuerte campo eléctrico, generalmente a partir de una fuente de radiofrecuencia (RF) o microondas, a un gas a baja presión. Esta energía eléctrica excita el gas, despojando electrones de los átomos y creando el entorno de plasma energético.

Creación de Especies Reactivas

Los electrones libres dentro del plasma son los verdaderos caballos de batalla del proceso. Acelerados por el campo eléctrico, estos electrones de alta energía colisionan con las moléculas de gas precursor estables introducidas en la cámara.

Estas colisiones tienen suficiente energía para romper fuertes enlaces químicos, creando fragmentos moleculares altamente reactivos llamados radicales. Estos radicales son los bloques de construcción esenciales para la película delgada y son mucho más propensos a reaccionar y adherirse a una superficie que sus moléculas parentales estables.

Activación de la Superficie del Sustrato

Simultáneamente, los iones más pesados en el plasma son atraídos hacia el sustrato. Este bombardeo iónico es un efecto secundario crítico.

Cuando los iones golpean la superficie, transfieren energía, creando "enlaces colgantes", sitios de unión desocupados que son químicamente activos. Estos sitios activados actúan como anclas perfectas para los radicales entrantes, promoviendo una fuerte adhesión y el crecimiento inicial de la película.

Densificación de la Película en Crecimiento

Este bombardeo iónico controlado continúa a medida que crece la película. Ayuda a compactar físicamente el material depositado e incluso puede grabar átomos débilmente unidos o subproductos no deseados. El resultado es una película más densa, más uniforme y de mayor calidad de lo que se podría lograr sin este efecto.

La Ventaja Central: Deposición Sin Calor Alto

La capacidad de crear especies reactivas sin altas temperaturas es la característica definitoria de la CVD-P y la razón de su uso generalizado.

Protección de Sustratos Sensibles

Muchas aplicaciones avanzadas requieren depositar películas sobre materiales sensibles a la temperatura. Esto incluye polímeros, plásticos y dispositivos semiconductores completamente fabricados con circuitos integrados delicados.

La CVD-P permite la deposición de recubrimientos protectores duros como nitruro de silicio o dióxido de silicio a temperaturas tan bajas como 100-350 °C, un rango que previene daños o degradación al sustrato subyacente.

Reducción de la Tensión Inherente de la Película

Los procesos a alta temperatura implican una expansión y contracción significativas a medida que el sustrato y la película se enfrían. Esta falta de coincidencia crea una enorme tensión mecánica, que puede hacer que la película se agriete, se pele o se delamine.

Al operar a temperaturas más bajas, la CVD-P minimiza esta tensión térmica, lo que lleva a películas mecánicamente más estables y confiables.

Comprensión de las Compensaciones

Aunque es poderosa, la CVD-P no es una solución universal. Una evaluación objetiva requiere comprender sus complejidades inherentes.

Complejidad del Proceso

Un sistema de CVD-P involucra más variables que un simple proceso térmico. Controlar la densidad del plasma, la energía iónica, el flujo de gas y la potencia eléctrica requiere equipos sofisticados y un ajuste preciso del proceso para lograr resultados repetibles.

Potencial de Daño por Iones

El mismo bombardeo iónico que densifica la película también puede causar daños si no se controla adecuadamente. Una energía iónica excesivamente alta puede introducir defectos en el sustrato o en la película en crecimiento, lo cual es una preocupación crítica en aplicaciones electrónicas sensibles.

Contaminación y Química

El entorno del plasma es químicamente complejo. A veces pueden ocurrir reacciones no deseadas, lo que podría introducir impurezas en la película. La cámara en sí también debe mantenerse impecablemente limpia para evitar contaminar el proceso.

Tomar la Decisión Correcta para su Objetivo

Comprender el papel del plasma le permite determinar si la CVD-P es la herramienta apropiada para su desafío de ingeniería específico.

- Si su enfoque principal es la deposición sobre materiales sensibles a la temperatura (como polímeros o productos electrónicos): La CVD-P es a menudo la única opción viable, ya que evita el calor alto destructivo de otros métodos.

- Si su enfoque principal es crear películas densas y de baja tensión para aplicaciones ópticas o mecánicas: La deposición asistida por iones en la CVD-P produce una calidad de película y una adhesión superiores en comparación con muchas alternativas de baja temperatura.

- Si su enfoque principal es la simplicidad del proceso en un sustrato térmicamente robusto: Un proceso de CVD térmico tradicional puede ser una solución más sencilla y rentable, suponiendo que las altas temperaturas sean aceptables.

En última instancia, aprovechar el plasma en la deposición se trata de usar energía controlada para lograr propiedades del material que de otro modo serían imposibles.

Tabla de Resumen:

| Función del Plasma | Beneficio Clave |

|---|---|

| Genera Especies Reactivas | Descompone gases estables sin calor alto |

| Activa la Superficie del Sustrato | Promueve una fuerte adhesión de la película |

| Densifica la Película en Crecimiento | Crea recubrimientos uniformes y de alta calidad |

| Permite el Procesamiento a Baja Temperatura | Protege los materiales sensibles a la temperatura |

¿Listo para aprovechar la CVD-P para su investigación o producción de materiales avanzados? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a las necesidades únicas de su laboratorio. Nuestra experiencia en procesos mejorados por plasma puede ayudarle a lograr resultados superiores de deposición de películas delgadas incluso en los sustratos más sensibles. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de deposición e impulsar sus innovaciones.

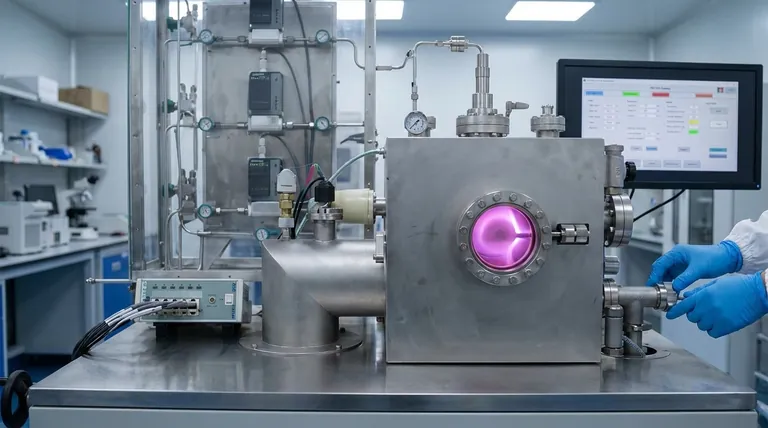

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación