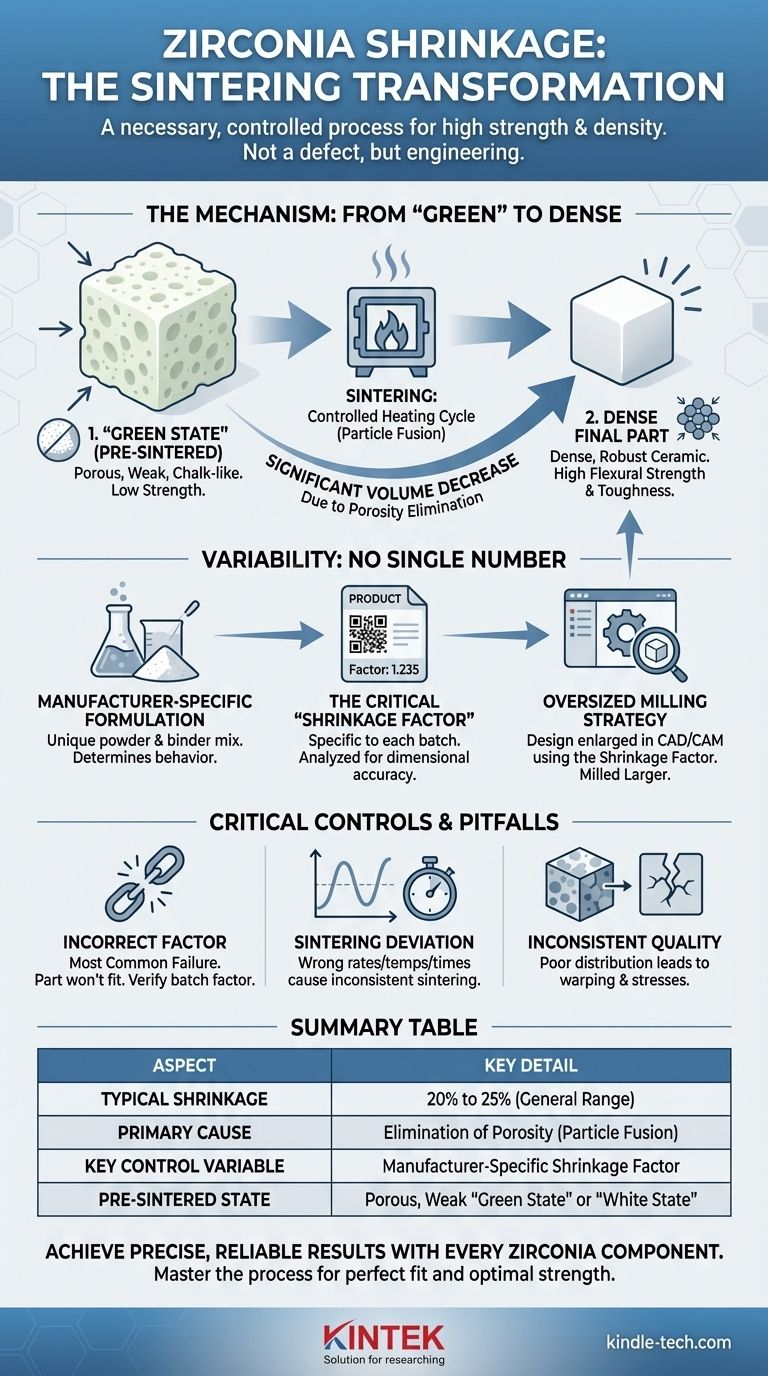

En resumen, la zirconia experimenta una contracción significativa durante la sinterización, una transformación necesaria en la que el material se calienta para fusionar sus partículas, reducir la porosidad y lograr su alta resistencia y densidad finales. Aunque el porcentaje exacto varía, esta contracción es una parte predecible y controlada del proceso de fabricación.

La conclusión crucial es que la contracción de la zirconia no es un defecto, sino una parte fundamental y diseñada de su procesamiento. Esta contracción se calcula y compensa con precisión durante la etapa inicial de fresado para garantizar que el componente final alcance sus dimensiones y resistencia exactas previstas.

El Mecanismo Detrás de la Contracción de la Zirconia

Para comprender las propiedades finales de un componente de zirconia, primero debe entender por qué cambia de tamaño de manera tan drástica. El proceso comienza con el material en un estado poroso, presinterizado, y termina con una forma final densa y sólida.

Del "Estado Verde" a una Pieza Final Densa

Antes de la sinterización, una pieza de zirconia fresada existe en su "estado verde" o "estado blanco". En esta etapa, es porosa, similar a la tiza, y fácil de fresar, pero posee una resistencia muy baja. Es esencialmente un polvo comprimido de partículas de zirconia.

El objetivo principal de la sinterización es transformar esta estructura débil y porosa en una cerámica completamente densa y robusta.

El Papel del Calor y la Fusión de Partículas

El proceso de sinterización implica un ciclo de calentamiento cuidadosamente controlado. A medida que aumenta la temperatura, las partículas individuales de zirconia no se derriten, sino que comienzan a fusionarse en sus puntos de contacto.

Esta difusión atómica a través de los límites de las partículas las acerca, cerrando gradualmente los huecos y los espacios vacíos entre ellas.

La Eliminación de la Porosidad es la Causa de la Contracción

La "contracción significativa" es un resultado directo de la eliminación de esta porosidad. A medida que colapsan los innumerables vacíos microscópicos entre las partículas de zirconia, el volumen general del material disminuye sustancialmente.

Este proceso aumenta la densidad del material, lo que es directamente responsable de sus propiedades mecánicas excepcionales, como la alta resistencia a la flexión y la tenacidad a la fractura.

Por Qué No Hay un Único Número de Contracción

No encontrará un valor de contracción único y universal para toda la zirconia. Esta variabilidad es intencional y es un factor clave para lograr resultados de alta precisión.

Formulación Específica del Fabricante

Cada fabricante desarrolla su propia formulación única de polvo de zirconia y aglutinantes. El tamaño y la distribución específicos de las partículas de zirconia en el bloque o disco presinterizado dictan su comportamiento preciso de contracción.

Típicamente, la contracción de la zirconia se encuentra en el rango del 20% al 25%, pero esto es solo una guía general.

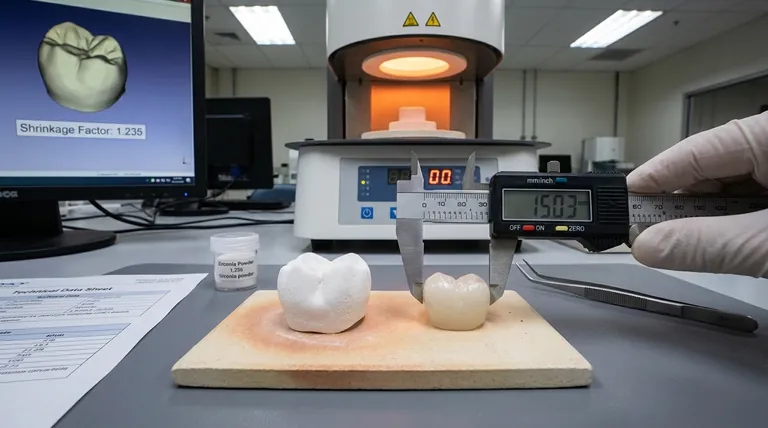

El "Factor de Contracción" Crítico

Para garantizar la precisión dimensional, los fabricantes analizan cada lote de producción e imprimen un factor de contracción preciso en la etiqueta del producto o en el código QR. Este número es la clave para un resultado exitoso.

Este factor se introduce en el software CAD/CAM antes de que comience el fresado.

La Estrategia de Fresado de Sobredimensión

El software utiliza el factor de contracción específico para aumentar automáticamente el tamaño del diseño del componente. La pieza se fresa intencionalmente con una dimensión sobredimensionada a partir del bloque en estado verde.

Durante la sinterización, esta pieza sobredimensionada se encoge hasta alcanzar las dimensiones exactas especificadas en el diseño digital original, asegurando un ajuste perfecto.

Comprender las Compensaciones y las Trampas

Controlar la contracción es primordial para el éxito. Un fallo en la gestión de esta única variable comprometerá todo el proceso.

El Impacto de un Factor de Contracción Incorrecto

Usar el factor de contracción incorrecto es la causa más común de fallo. Si la compensación es inexacta, una corona dental o un componente industrial simplemente no encajará, desperdiciando tiempo y materiales. Siempre verifique el factor para el disco específico que está utilizando.

Desviaciones en el Ciclo de Sinterización

Aunque el factor de contracción es primario, el ciclo de sinterización en sí juega un papel. Desviarse de las tasas de calentamiento recomendadas por el fabricante, las temperaturas pico o los tiempos de mantenimiento puede provocar una sinterización incompleta o inconsistente, lo que afecta tanto a las dimensiones finales como a la integridad mecánica del material.

Calidad Inconsistente del Material

El uso de bloques de zirconia de baja calidad con una distribución de partículas inconsistente puede resultar en una contracción impredecible y no uniforme. Esto puede causar deformaciones o tensiones internas dentro de la pieza final, haciéndola propensa a fallos prematuros.

Tomar la Decisión Correcta para su Objetivo

Lograr una contracción predecible se trata de mantener un control estricto sobre su proceso desde el diseño digital hasta la sinterización final.

- Si su enfoque principal es el ajuste clínico o de ingeniería: Utilice siempre el factor de contracción proporcionado por el fabricante para el lote específico de zirconia que está fresando.

- Si su enfoque principal es la resistencia del material: Adhiera estrictamente al protocolo de sinterización validado para asegurar la densificación completa y el desarrollo de propiedades mecánicas óptimas.

- Si su enfoque principal es la fiabilidad del proceso: Calibre regularmente sus hornos de sinterización e implemente un flujo de trabajo que verifique dos veces la introducción del factor de contracción antes de cada trabajo.

En última instancia, dominar la zirconia requiere tratar la contracción no como un problema, sino como la variable controlable que desbloquea el rendimiento incomparable del material.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Rango de Contracción Típico | 20% a 25% |

| Causa Principal | Eliminación de la porosidad durante la fusión de partículas |

| Variable de Control Clave | Factor de contracción específico del fabricante |

| Estado Presinterizado | Estado poroso y débil "verde" o "blanco" |

| Resultado de la Contracción | Alta densidad, resistencia y tenacidad a la fractura |

Logre resultados precisos y fiables con cada componente de zirconia.

Dominar el proceso de sinterización es fundamental para asegurar que sus restauraciones dentales o piezas industriales tengan un ajuste perfecto y una resistencia óptima. KINTEK se especializa en el equipo de laboratorio y los consumibles que respaldan esta precisión.

Nuestra gama de hornos de sinterización y accesorios de alta calidad están diseñados para ciclos de calentamiento consistentes y controlados. Asóciese con nosotros para mejorar la fiabilidad de su flujo de trabajo y el rendimiento del material.

Contacte a KINTEK hoy mismo para discutir las necesidades de sinterización de su laboratorio y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia de utilizar un horno tubular con tubos de cuarzo sellados al vacío? Maestría en Síntesis de Cerámicas

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las desventajas de la conversión de biomasa? Altos costos, obstáculos logísticos y compensaciones ambientales

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono

- ¿Qué función cumple un horno de sinterización a alta temperatura en la carbonización de biomasa? Optimice el rendimiento superior de las MFC