La importancia principal de un horno de mufla es su capacidad para crear un ambiente de alta temperatura que aísla completamente el material que se está calentando de los subproductos de la combustión y otros contaminantes. Esto se logra a través de una cámara interna, o "mufla", que actúa como una barrera protectora, asegurando la pureza y la integridad de la muestra durante procesos como la calcinación, el tratamiento térmico y el análisis químico.

Un horno de mufla se define fundamentalmente por su función principal: proporcionar una cámara libre de contaminantes para aplicaciones de alta temperatura. Su diseño prioriza la pureza del proceso y el control preciso de la temperatura sobre el calentamiento directo, lo que lo hace indispensable para trabajos científicos e industriales sensibles.

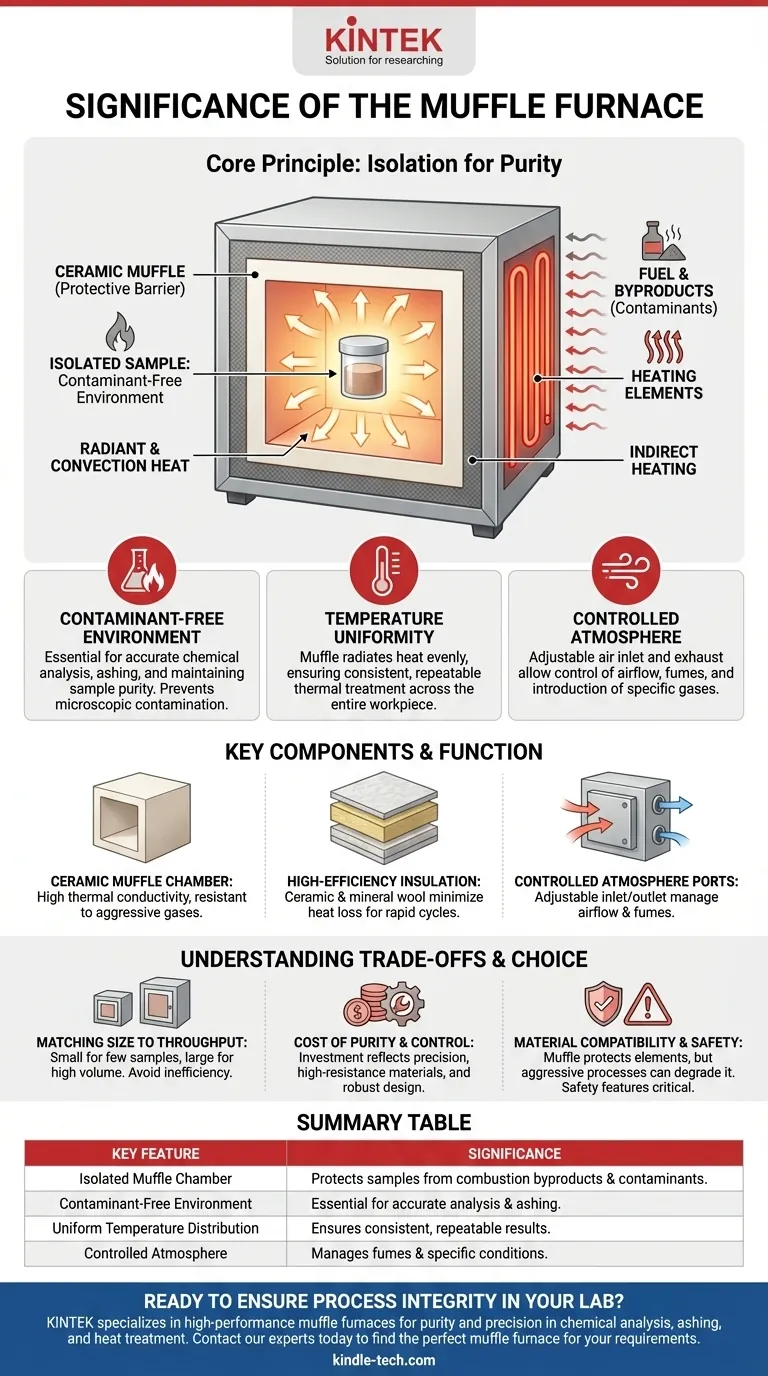

El principio fundamental: Aislamiento para la pureza

La característica definitoria de un horno de mufla es su mufla interna, que separa la carga de trabajo de los elementos calefactores y de cualquier contaminante potencial. Este diseño se desarrolló específicamente para resolver el problema de la contaminación de muestras por el combustible y los subproductos de la combustión en aplicaciones de alta temperatura.

Cómo la mufla logra el aislamiento

Los elementos calefactores del horno calientan la cámara de la mufla, típicamente hecha de cerámica de alta resistencia. El material en el interior se calienta luego a través de una combinación de transferencia de calor radiante y por convección desde las paredes de la mufla, no por exposición directa a la fuente de calor.

Este método de calentamiento indirecto asegura que la muestra nunca entre en contacto con llamas, combustible o contaminantes de los elementos calefactores.

La importancia de un ambiente libre de contaminantes

En muchos procesos científicos y de control de calidad, incluso la contaminación microscópica puede invalidar los resultados. El horno de mufla es crucial para aplicaciones como la calcinación, donde el objetivo es determinar el porcentaje preciso de compuestos inorgánicos no combustibles en una muestra.

La superficie lisa y casi libre de partículas de la mufla cerámica es esencial para mantener este ambiente prístino.

Garantizando la uniformidad de la temperatura

Debido a que toda la cámara de la mufla se calienta, irradia calor uniformemente sobre la muestra desde todos los lados. Los diseños modernos aprovechan esto para una excelente uniformidad de temperatura, asegurando que toda la pieza de trabajo reciba el mismo tratamiento térmico para obtener resultados consistentes y repetibles.

Componentes clave y su función

Un horno de mufla es más que una simple caja caliente; sus componentes están diseñados para la eficiencia, la seguridad y el control preciso del ambiente de calentamiento.

La cámara de mufla cerámica

El corazón del horno es la mufla cerámica incrustada. Este componente está diseñado específicamente para tener una alta conductividad térmica y, al mismo tiempo, ser altamente resistente a los gases y vapores agresivos que podrían liberarse de la muestra durante el calentamiento.

Aislamiento de alta eficiencia

Para alcanzar y mantener altas temperaturas de manera eficiente, el aislamiento es fundamental. Los hornos de mufla utilizan una combinación de lana cerámica y lana mineral para minimizar la pérdida de calor, asegurando ciclos de calentamiento rápidos y un funcionamiento energéticamente eficiente.

Atmósfera controlada

Muchos modelos incluyen una entrada de aire ajustable en la puerta y una salida de escape en la pared trasera. Esto permite a los operadores controlar el flujo de aire a través de la cámara, gestionando los humos o introduciendo condiciones atmosféricas específicas.

Comprendiendo las compensaciones

Si bien es altamente efectivo, seleccionar y usar un horno de mufla implica comprender sus características operativas y elegir el modelo adecuado para sus necesidades específicas.

Adaptación del tamaño del horno al rendimiento de la muestra

La capacidad interna del horno dicta su utilidad. Un horno pequeño puede procesar solo unas pocas muestras a la vez, mientras que los modelos industriales más grandes pueden manejar docenas o cientos. Elegir un horno demasiado grande puede ser ineficiente, mientras que uno demasiado pequeño crea un cuello de botella.

El costo de la pureza y el control

Las características que garantizan la pureza —la mufla cerámica de alta resistencia, los controladores de temperatura precisos y el aislamiento robusto— hacen de estos hornos una pieza de equipo especializada. La inversión refleja el nivel de control y la integridad del proceso que proporcionan.

Compatibilidad de materiales y seguridad

Si bien la mufla protege los elementos calefactores, los procesos agresivos aún pueden degradar la mufla misma con el tiempo. Además, características como las puertas elevadizas que alejan las superficies calientes del operador son consideraciones de seguridad críticas para el trabajo a alta temperatura.

Tomando la decisión correcta para su aplicación

Su objetivo específico determinará qué características de un horno de mufla son más importantes.

- Si su enfoque principal es el análisis químico y la calcinación: Priorice un horno con una mufla cerámica lisa y libre de partículas y controles de temperatura precisos para garantizar la pureza de la muestra y resultados repetibles.

- Si su enfoque principal es el tratamiento térmico de metales: Busque un horno con excelente uniformidad de temperatura y una cámara robusta capaz de manejar las temperaturas requeridas para procesos que involucran acero, cobre u otros metales.

- Si su enfoque principal es el trabajo de laboratorio de alto rendimiento: Seleccione un tamaño de horno que se ajuste a sus necesidades de procesamiento de muestras y que tenga ciclos rápidos de calentamiento y enfriamiento para maximizar la eficiencia.

En última instancia, el horno de mufla es una herramienta especializada diseñada para ofrecer integridad de proceso donde más importa.

Tabla resumen:

| Característica clave | Importancia |

|---|---|

| Cámara de mufla aislada | Protege las muestras de los subproductos de la combustión y los contaminantes. |

| Ambiente libre de contaminantes | Esencial para un análisis químico y una calcinación precisos. |

| Distribución uniforme de la temperatura | Garantiza resultados consistentes y repetibles en toda la muestra. |

| Atmósfera controlada | Gestiona los humos y permite condiciones atmosféricas específicas. |

¿Listo para garantizar la integridad del proceso en su laboratorio?

KINTEK se especializa en hornos de mufla de alto rendimiento diseñados para laboratorios que exigen pureza y precisión. Ya sea que esté realizando análisis químicos sensibles, calcinaciones precisas o tratamientos térmicos consistentes, nuestro equipo ofrece el ambiente libre de contaminantes y el control uniforme de la temperatura que necesita para obtener resultados confiables.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para su aplicación específica y sus requisitos de rendimiento.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el límite de temperatura de un horno mufla? Una guía para seleccionar el modelo correcto

- ¿Cuál es el material interior de un horno de mufla? Elija el revestimiento adecuado para su aplicación

- ¿Cuál es el rango de temperatura de un horno? Explicación desde 1100°C hasta más de 2000°C

- ¿Por qué la fusión requiere energía? Descubra la ciencia del calor latente y los cambios de fase

- ¿Qué es el ciclo de agotamiento en un horno? Detenga este patrón destructivo de sobrecalentamiento ahora