En esencia, la pirólisis es la descomposición térmica de materiales a altas temperaturas en un ambiente libre de oxígeno. Piense en ello no como una quema, sino como un proceso controlado de "cocción" que descompone materiales complejos como el plástico o la biomasa en sustancias más simples y valiosas. La ausencia de oxígeno es el factor crítico que previene la combustión y, en su lugar, fuerza una transformación química.

La pirólisis es fundamentalmente una tecnología de conversión. Su función principal es transformar materiales de bajo valor o problemáticos, como los residuos plásticos o los residuos agrícolas, en una cartera de productos energéticos útiles y materias primas químicas.

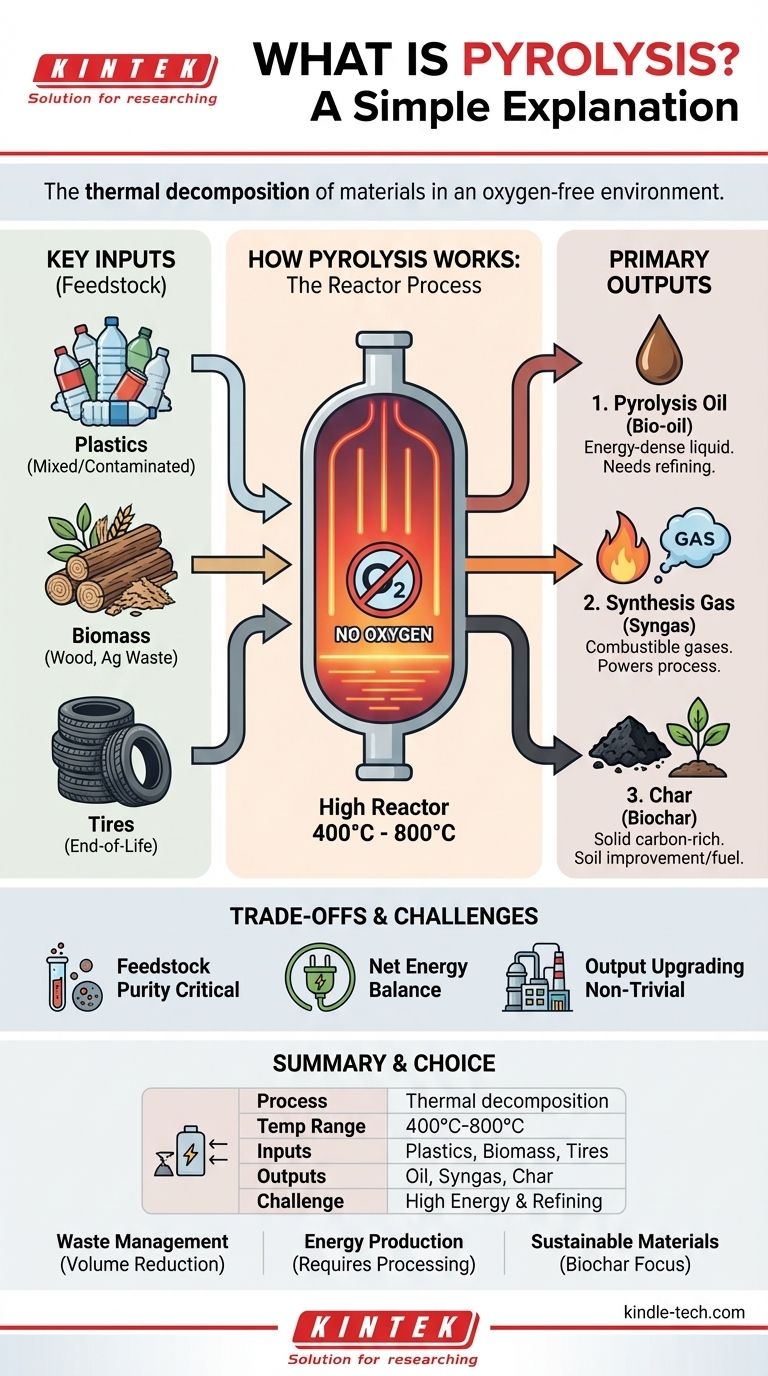

Cómo funciona la pirólisis: una mirada dentro del reactor

Para comprender verdaderamente la pirólisis, debemos verla como un proceso de ingeniería química controlado. Toma una entrada específica, la somete a condiciones precisas y produce un conjunto predecible de salidas.

El principio de la descomposición térmica

El proceso comienza introduciendo el material, conocido como materia prima (feedstock), en un reactor. Este recipiente se sella para eliminar el oxígeno.

Se aplica calor intenso (típicamente entre 400 °C y 800 °C). Esta intensa energía térmica, sin oxígeno para facilitar la combustión, rompe los fuertes enlaces químicos dentro de las moléculas grandes de la materia prima.

Esta descomposición molecular, a menudo comparada con el craqueo térmico utilizado en el refino de petróleo, reorganiza el material en moléculas más pequeñas y menos complejas.

Las entradas clave (Materia prima)

La versatilidad de la pirólisis radica en su capacidad para procesar diversos materiales orgánicos. Las materias primas comunes incluyen:

- Plásticos: Especialmente plásticos mixtos o contaminados que son difíciles de reciclar mecánicamente.

- Biomasa: Madera, residuos agrícolas (tallos de maíz, cáscaras de arroz) y otra materia de origen vegetal.

- Neumáticos: Los neumáticos al final de su vida útil son una materia prima común debido a su alto contenido energético.

Los tres productos principales

El proceso no destruye el material, sino que lo separa en tres corrientes de productos distintas.

1. Aceite de pirólisis (Bioaceite): Un líquido oscuro y viscoso que es químicamente similar a un petróleo crudo fósil. Es denso en energía, pero requiere un mayor refinamiento antes de poder utilizarse como combustible para el transporte.

2. Gas de síntesis (Syngas): Una mezcla de gases combustibles no condensables, principalmente hidrógeno, monóxido de carbono y metano. Este gas puede quemarse in situ para proporcionar el calor necesario para alimentar el proceso de pirólisis en sí, mejorando su eficiencia energética.

3. Carbón (Biochar): Un material sólido rico en carbono que se asemeja al carbón vegetal. Cuando se deriva de biomasa, este "biochar" puede utilizarse para mejorar la calidad del suelo y secuestrar carbono. Cuando se deriva de plásticos o neumáticos, se utiliza generalmente como combustible sólido.

Comprensión de las compensaciones y los desafíos

Aunque prometedora, la pirólisis no es una panacea. Una evaluación objetiva requiere comprender sus complejidades operativas y limitaciones.

La pureza de la materia prima es fundamental

Los reactores de pirólisis son sensibles a la composición de su materia prima. Los contaminantes, como ciertos tipos de plásticos (como el PVC) o metales, pueden producir ácidos corrosivos y compuestos tóxicos, dañando el equipo y creando subproductos peligrosos.

El balance energético neto

El proceso requiere mucha energía, ya que necesita una aportación térmica significativa para mantener sus altas temperaturas de funcionamiento. Una operación de pirólisis exitosa debe ser capaz de generar más energía a partir de sus productos que la que consume, un concepto conocido como balance energético neto positivo.

La mejora de los productos no es trivial

El aceite de pirólisis líquido no es un reemplazo directo de "enchufar y usar" para el diésel o la gasolina. A menudo es ácido, inestable y contiene oxigenados y agua, que deben eliminarse mediante un proceso secundario costoso y complejo llamado mejora (upgrading) o hidrotratamiento (hydrotreating).

Tomar la decisión correcta para su objetivo

Evaluar la pirólisis depende totalmente de su objetivo específico. La propuesta de valor de la tecnología cambia según si se centra en los residuos, la energía o los materiales.

- Si su enfoque principal es la gestión de residuos: Considere la pirólisis como una herramienta poderosa para la reducción de volumen y para convertir materiales no reciclables en productos estables y más manejables.

- Si su enfoque principal es la producción de energía: Reconozca que la pirólisis genera múltiples corrientes energéticas, pero el combustible líquido requiere un post-procesamiento significativo para convertirse en un producto comercial viable.

- Si su enfoque principal son los materiales sostenibles: Céntrese en el producto sólido de biochar derivado de la biomasa, que tiene aplicaciones crecientes en el secuestro de carbono, la enmienda del suelo y la fabricación avanzada.

Al comprender la pirólisis como un proceso de conversión química preciso en lugar de una simple eliminación, puede evaluar con precisión su papel en una economía circular y sostenible.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Descomposición térmica de materiales en un ambiente libre de oxígeno. |

| Rango de temperatura | Típicamente de 400 °C a 800 °C. |

| Materias primas clave | Plásticos, biomasa (madera, residuos agrícolas), neumáticos. |

| Productos principales | Aceite de pirólisis (Bioaceite), Gas de síntesis (Syngas), Carbón (Biochar). |

| Desafío principal | Requiere una alta aportación de energía y a menudo necesita un mayor refinamiento de los productos. |

¿Listo para explorar soluciones de pirólisis para su laboratorio o proyecto piloto?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos térmicos avanzados como la pirólisis. Ya sea que esté investigando la conversión de residuos, desarrollando nuevos biocombustibles u optimizando los productos de materiales, nuestros reactores y herramientas analíticas están diseñados para la precisión, la seguridad y la fiabilidad.

Podemos ayudarle a lograr resultados precisos y reproducibles en sus experimentos de pirólisis. Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y cómo nuestro equipo puede impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo