En esencia, la sinterización es un proceso térmico a alta temperatura que transforma un polvo cerámico compactado y frágil en un componente sólido, denso y mecánicamente robusto. Es el paso de fabricación crítico donde las partículas cerámicas individuales se calientan por debajo de su punto de fusión, lo que hace que se unan y eliminen los espacios vacíos entre ellas, dando como resultado un material policristalino fuerte.

El desafío fundamental en la creación de cerámicas avanzadas es convertir un polvo suelto en un sólido de alto rendimiento. La sinterización resuelve esto utilizando energía térmica controlada para impulsar la difusión atómica, que fusiona las partículas y elimina la porosidad interna, dictando así las propiedades finales de la pieza cerámica.

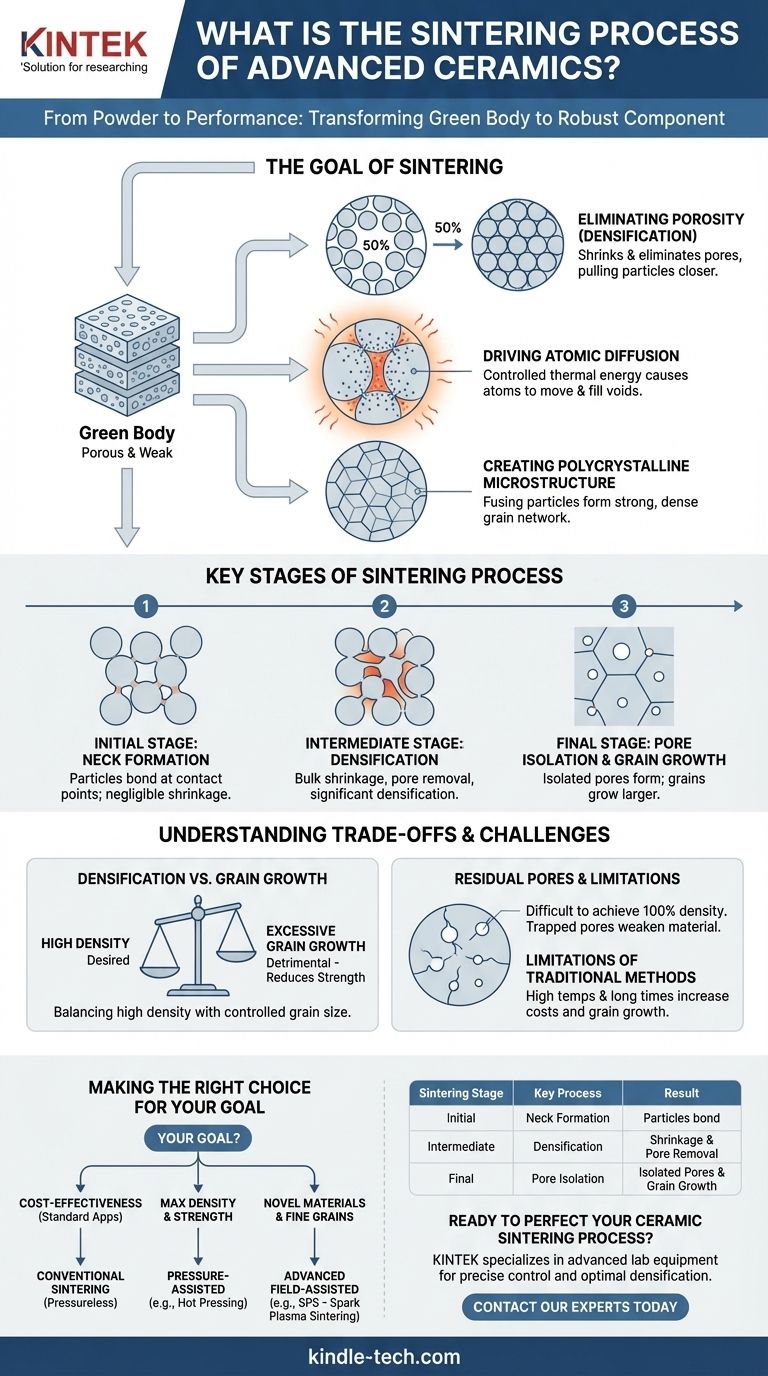

El objetivo de la sinterización: del polvo al rendimiento

El proceso comienza con un "cuerpo verde", que es polvo cerámico que ha sido prensado o formado en una forma deseada. Este cuerpo verde es poroso y mecánicamente débil. La sinterización es el paso esencial que lo convierte en una cerámica fuerte y funcional.

Eliminación de la porosidad (Densificación)

El objetivo principal de la sinterización es la densificación. El cuerpo verde puede contener hasta un 50% de espacio vacío, o porosidad, en volumen. Estos poros son defectos que comprometen gravemente la resistencia y el rendimiento del material. La sinterización tiene como objetivo reducir y eliminar estos poros, acercando las partículas cerámicas.

Impulso de la difusión atómica

La sinterización funciona promoviendo la difusión atómica. Las altas temperaturas en un horno de sinterización proporcionan a los átomos en las superficies de las partículas cerámicas suficiente energía para moverse. Los átomos migran desde el cuerpo de las partículas hacia los puntos de contacto entre ellas, llenando gradualmente los huecos. Este es el mecanismo que hace que las partículas se fusionen y que la pieza general se densifique.

Creación de una microestructura policristalina

A medida que las partículas se fusionan, forman una red densa e interconectada de granos cristalinos. Esta microestructura policristalina resultante es lo que le da a la pieza cerámica final su dureza, resistencia y estabilidad térmica características. El tamaño y la uniformidad de estos granos son críticos para el rendimiento del material.

Etapas clave del proceso de sinterización

La sinterización no es instantánea; progresa a través de etapas distintas, cada una contribuyendo a la microestructura final.

Etapa inicial: Formación de cuellos

Cuando aumenta la temperatura, los primeros puntos de contacto entre partículas adyacentes comienzan a fusionarse. Esto crea pequeños puentes o "cuellos" entre ellas. Durante esta etapa, la pieza general no se encoge significativamente, pero las partículas quedan unidas entre sí.

Etapa intermedia: Densificación

A medida que los cuellos crecen, acercan los centros de las partículas. Esto hace que el componente a granel se encoja y se vuelva más denso. Los poros, que antes estaban interconectados, forman una red de canales cilíndricos que atraviesan la estructura. La densificación más significativa ocurre durante esta etapa.

Etapa final: Aislamiento de poros y crecimiento de grano

En la etapa final, los canales de poros se rompen y se convierten en vacíos esféricos aislados. Estos poros aislados son mucho más difíciles de eliminar y pueden quedar atrapados dentro de los granos en crecimiento. También es en esta etapa cuando el crecimiento de grano se acelera, un fenómeno que puede ser perjudicial para las propiedades mecánicas si no se controla.

Comprensión de las compensaciones y desafíos

Lograr un cuerpo sinterizado perfecto requiere equilibrar fenómenos competitivos. El éxito del proceso depende del control cuidadoso de los parámetros clave.

Densificación frente a crecimiento de grano

La compensación más crítica en la sinterización es entre lograr una alta densidad y prevenir el crecimiento excesivo de grano. Las mismas altas temperaturas y largos tiempos que promueven la densificación también hacen que los granos cristalinos crezcan. Los granos excesivamente grandes pueden reducir la resistencia y la tenacidad a la fractura del material.

El problema de los poros residuales

Es extremadamente difícil lograr el 100% de la densidad teórica. Los poros residuales, especialmente aquellos atrapados dentro de los granos durante la etapa final, actúan como concentradores de tensión. Bajo carga mecánica, estos poros pueden convertirse en los puntos de inicio de grietas, lo que lleva a una falla catastrófica.

Limitaciones de los métodos tradicionales

La sinterización tradicional, o sin presión, implica simplemente calentar el cuerpo verde en un horno. Para muchas cerámicas avanzadas, este método requiere temperaturas muy altas y largos tiempos de mantenimiento, lo que aumenta los costos de energía y exacerba el problema del crecimiento de grano no deseado.

Tomar la decisión correcta para su objetivo

La elección del método de sinterización depende completamente del material que se procesa y de las propiedades finales deseadas del componente.

- Si su enfoque principal es la rentabilidad para aplicaciones estándar: La sinterización convencional sin presión suele ser suficiente y es la opción más económica.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: Los métodos asistidos por presión, como el prensado en caliente, son superiores, ya que la presión aplicada ayuda a cerrar los poros a temperaturas más bajas.

- Si su enfoque principal es procesar materiales novedosos o lograr estructuras de grano ultrafino: Las técnicas avanzadas asistidas por campo, como la sinterización por plasma de chispa (SPS), son necesarias para calentar rápidamente y minimizar el crecimiento de grano.

Dominar el proceso de sinterización es la clave para desbloquear todo el potencial de rendimiento de cualquier material cerámico avanzado.

Tabla de resumen:

| Etapa de sinterización | Proceso clave | Resultado |

|---|---|---|

| Etapa inicial | Formación de cuellos | Las partículas se unen en los puntos de contacto |

| Etapa intermedia | Densificación | Encogimiento significativo y eliminación de poros |

| Etapa final | Aislamiento de poros y crecimiento de grano | Se forman poros aislados; los granos crecen |

¿Listo para perfeccionar su proceso de sinterización cerámica? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr un control preciso de la temperatura y una densificación óptima para los materiales de su laboratorio. Ya sea que trabaje con cerámicas convencionales o avanzadas, nuestras soluciones le ayudan a maximizar el rendimiento y la eficiencia. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus desafíos y objetivos específicos de sinterización!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el material utilizado en hornos de alta temperatura? Seleccionando la cerámica adecuada para calor extremo

- ¿Cuál es el proceso de prensado isostático en caliente para fabricar compuestos de matriz cerámica? Lograr una porosidad cercana a cero para un rendimiento superior

- ¿Cuál es la principal limitación de la zirconia? Navegando la paradoja de la resistencia y la estética

- ¿Por qué necesitan sinterizarse las cerámicas? Desbloquee la resistencia y la durabilidad a través de la fusión a alta temperatura

- ¿Por qué la porcelana es resistente al calor? Explicación de la ciencia detrás de la resiliencia a altas temperaturas

- ¿Cuáles son los diferentes tipos de estilos cerámicos? Una guía sobre la loza, el gres, la porcelana y la porcelana de hueso

- ¿Qué se entiende por polvo cerámico? El plano de ingeniería para cerámicas avanzadas

- ¿Cuáles son los diferentes tipos de procesos de sinterización en cerámicas? Elija el método correcto para su aplicación