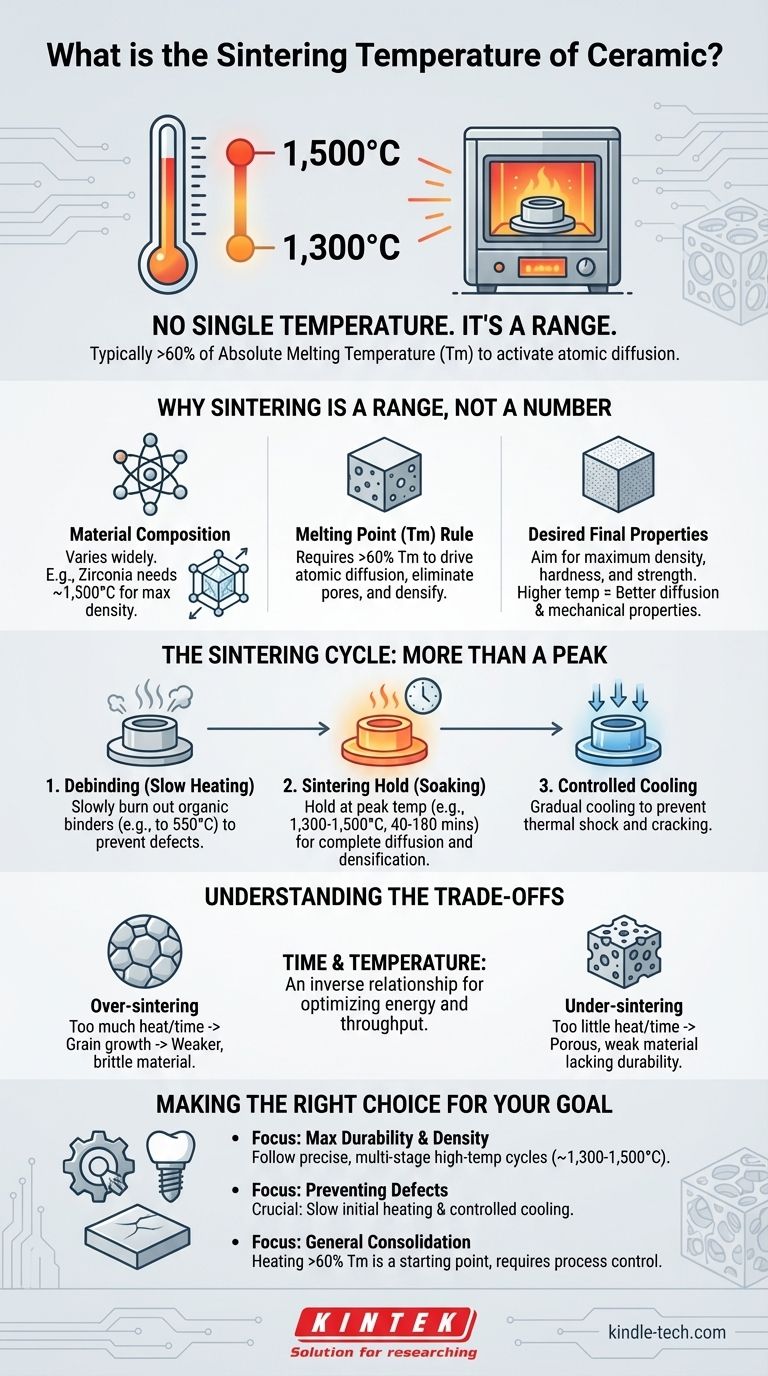

No existe una única temperatura de sinterización para la cerámica. La temperatura correcta depende completamente de la composición específica del material y de las propiedades finales deseadas, pero generalmente se encuentra en un rango de alta temperatura, a menudo entre 1.300 °C y 1.500 °C para cerámicas avanzadas como la zirconia. La sinterización requiere una temperatura lo suficientemente alta como para activar la difusión atómica, que suele ser superior al 60% de la temperatura de fusión absoluta del material.

El objetivo principal de la sinterización no es simplemente calentar la cerámica, sino lograr la máxima densidad y resistencia. Por lo tanto, la temperatura "correcta" es una variable cuidadosamente diseñada en un proceso de varias etapas destinado a consolidar el polvo en un objeto sólido y duradero.

Por qué la temperatura de sinterización es un rango, no un número

El término "cerámica" abarca una vasta familia de materiales, desde arcillas comunes hasta compuestos de ingeniería avanzados. Cada uno tiene un perfil térmico único requerido para lograr una consolidación adecuada.

El principio fundamental: el papel del punto de fusión

La sinterización funciona utilizando energía térmica para impulsar la difusión atómica entre las partículas. Este proceso reduce el área superficial del polvo, elimina los poros y densifica el material.

Una regla general confiable es que la temperatura de sinterización debe ser superior al 60% de la temperatura de fusión (Tm) del material. Esto proporciona suficiente energía para que los átomos se muevan y se unan a través de los límites de las partículas sin fundir completamente el objeto.

La composición del material es clave

Las diferentes cerámicas requieren temperaturas muy diferentes. Por ejemplo, la zirconia sufre un cambio cristalino alrededor de 1.100 °C a 1.200 °C.

Sin embargo, para lograr su reconocida dureza y densidad casi total (~99%), se sinteriza típicamente a una temperatura mucho más alta, cercana a los 1.500 °C. Esta temperatura más alta maximiza el proceso de difusión, lo que resulta en las propiedades mecánicas superiores por las que se conoce el material.

El objetivo: lograr las propiedades finales

El propósito final de la sinterización es producir un material denso y no poroso. Es esta densidad la que confiere las cualidades excepcionales de la cerámica sinterizada.

Estas propiedades incluyen dureza extrema, resistencia a arañazos y altas temperaturas, e impermeabilidad al agua, las manchas y los rayos UV. Una temperatura de sinterización incorrecta no logrará la densidad necesaria para estas características.

El ciclo de sinterización: más que una temperatura máxima

La sinterización efectiva no se trata de alcanzar una sola temperatura, sino de controlar un perfil térmico completo. Este ciclo es un viaje cuidadosamente planificado de calentamiento y enfriamiento.

Etapa 1: Calentamiento inicial y desaglomerado

Antes de alcanzar la temperatura máxima de sinterización, la pieza se calienta lentamente. Un ciclo típico podría implicar calentar a 225 °C y luego a 550 °C durante un período prolongado.

Esta fase inicial, conocida como desaglomerado, es fundamental para quemar los aglutinantes orgánicos mezclados con el polvo cerámico. Acelerar esta etapa puede atrapar gases y causar grietas o defectos en la pieza final.

Etapa 2: Mantenimiento de la sinterización (remojo)

Una vez a la temperatura máxima (por ejemplo, 1.300 °C), la pieza se mantiene allí durante una duración específica, a menudo de 40 a 180 minutos.

Este período de "remojo" es tan importante como la temperatura misma. Permite que el proceso de difusión se complete, los poros se cierren y el material alcance su densidad objetivo.

Etapa 3: Enfriamiento controlado

Finalmente, la pieza se enfría a una velocidad controlada. Un enfriamiento rápido puede inducir un choque térmico, creando tensiones internas que conducen a un agrietamiento catastrófico.

Una fase de enfriamiento programada, como bajar a 600 °C antes de un enfriamiento final en el horno, asegura que la pieza permanezca estable y alcance su máxima resistencia potencial.

Comprender las compensaciones

Elegir el perfil de sinterización adecuado implica equilibrar factores contrapuestos para evitar errores comunes.

Sobre-sinterización: el riesgo de demasiado calor

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, puede ocurrir un fenómeno llamado crecimiento de grano. Si bien la pieza se vuelve densa, los granos cristalinos excesivamente grandes pueden debilitar el material final, haciéndolo más quebradizo.

Sub-sinterización: el costo de muy poco calor

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, la pieza no alcanzará la densidad completa. Permanecerá porosa, débil y carecerá de la durabilidad, resistencia al agua y resistencia por las que se valoran las cerámicas sinterizadas.

El equilibrio tiempo-temperatura

Existe una relación inversa entre el tiempo y la temperatura en la sinterización. Un proceso a veces puede lograr una densidad similar utilizando una temperatura ligeramente más baja durante un tiempo de mantenimiento significativamente más largo. Este equilibrio es una consideración clave en la producción industrial para optimizar los costos de energía y el rendimiento del horno.

Tomar la decisión correcta para su objetivo

El perfil de sinterización ideal está dictado enteramente por su material y sus requisitos de rendimiento.

- Si su enfoque principal es la máxima durabilidad y densidad (por ejemplo, para piezas de ingeniería o dentales): Debe seguir el ciclo térmico preciso y de varias etapas del fabricante del material, que a menudo implica temperaturas máximas entre 1.300 °C y 1.500 °C.

- Si su enfoque principal es prevenir defectos: Debe prestar especial atención al calentamiento inicial lento para el desaglomerado y a la fase de enfriamiento controlado para evitar grietas por choque térmico.

- Si su enfoque principal es la consolidación general (por ejemplo, componentes no estructurales): El principio de calentar por encima del 60% del punto de fusión del material es un punto de partida válido, pero lograr propiedades óptimas aún requiere un control cuidadoso del proceso.

En última instancia, dominar la sinterización consiste en controlar un viaje térmico completo para diseñar las propiedades finales de su material cerámico.

Tabla resumen:

| Factor clave | Influencia en la temperatura de sinterización |

|---|---|

| Composición del material | Diferentes cerámicas (por ejemplo, zirconia) tienen puntos de fusión únicos, lo que dicta el calor requerido. |

| Punto de fusión (Tm) | La sinterización generalmente requiere una temperatura >60% de la temperatura de fusión absoluta del material. |

| Propiedades finales deseadas | La máxima densidad y resistencia (por ejemplo, para piezas dentales) exigen ciclos precisos de alta temperatura (~1.300 °C - 1.500 °C). |

| Etapas del ciclo de sinterización | El perfil completo (desaglomerado, remojo, enfriamiento) es tan crítico como la temperatura máxima misma. |

Logre una sinterización precisa y de alta temperatura para sus materiales cerámicos con KINTEK.

Nuestros hornos de laboratorio avanzados están diseñados para el control exigente requerido en los ciclos de sinterización de varias etapas, desde el desaglomerado cuidadoso hasta el remojo a alta temperatura y el enfriamiento controlado. Ya sea que esté desarrollando componentes de ingeniería avanzados, cerámicas dentales u otros materiales de alto rendimiento, el equipo de KINTEK lo ayuda a lograr la máxima densidad, resistencia y durabilidad, al tiempo que previene defectos como grietas y crecimiento de grano.

Contáctenos hoy para analizar sus necesidades específicas de sinterización de cerámica y cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la calidad del producto final.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura