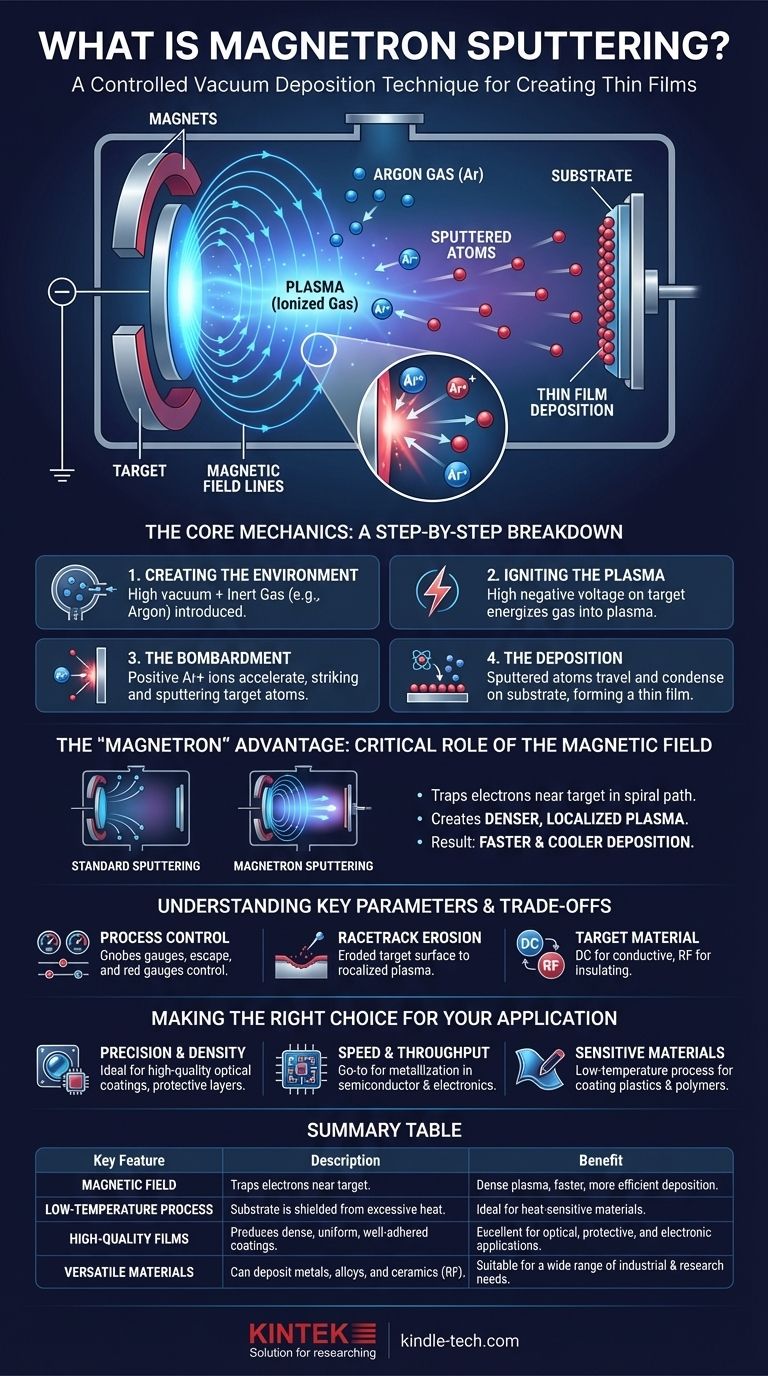

En esencia, la pulverización catódica por magnetrón es una técnica de deposición al vacío altamente controlada que se utiliza para crear películas delgadas. Funciona generando un plasma de un gas inerte, como el argón, y utilizando una combinación estratégica de campos eléctricos y magnéticos. El campo eléctrico acelera los iones de gas positivos para bombardear un material fuente (el "blanco"), desprendiendo físicamente átomos de su superficie, los cuales luego viajan y se depositan en un sustrato para formar el recubrimiento.

La innovación crítica de la pulverización catódica por magnetrón es el uso de un campo magnético para atrapar electrones cerca del blanco. Esto aumenta drásticamente la eficiencia del plasma, lo que resulta en tasas de deposición más rápidas a presiones y temperaturas más bajas en comparación con otros métodos de pulverización catódica.

La Mecánica Central: Un Desglose Paso a Paso

Para comprender cómo funciona la pulverización catódica por magnetrón, es mejor visualizarla como una secuencia de eventos físicos controlados que ocurren dentro de una cámara de vacío.

Paso 1: Creación del Entorno (Vacío y Gas)

Todo el proceso ocurre en una cámara de alto vacío. Esto es crucial para eliminar el aire y otros contaminantes que podrían interferir con la película.

Una vez que se logra el vacío, se introduce una pequeña cantidad, controlada con precisión, de un gas inerte, comúnmente argón (Ar). Este gas proporciona los átomos que se ionizarán para iniciar el proceso.

Paso 2: Ignición del Plasma (Campo Eléctrico)

Se aplica un alto voltaje negativo al blanco, que es el material fuente que se desea depositar. Las paredes de la cámara o un electrodo separado actúan como ánodo.

Este fuerte campo eléctrico energiza el gas argón, despojando electrones de los átomos de argón y creando una mezcla de electrones libres e iones de argón cargados positivamente. Este gas ionizado es el plasma, a menudo visible como una descarga luminiscente característica.

Paso 3: El Bombardeo (Aceleración de Iones)

Los iones de argón (Ar+) cargados positivamente son fuertemente atraídos hacia el blanco cargado negativamente. Aceleran hacia él, golpeando su superficie con una energía cinética significativa.

Esta colisión de alta energía es un proceso puramente físico. Tiene suficiente fuerza para desprender, o "pulverizar", átomos individuales del material del blanco.

Paso 4: La Deposición (Formación de la Película)

Los átomos pulverizados son expulsados del blanco y viajan en línea recta a través de la cámara de baja presión.

Cuando estos átomos alcanzan el sustrato (el objeto que se está recubriendo), se condensan en su superficie. Con el tiempo, esta condensación atómica se acumula para formar una película delgada, densa y altamente uniforme.

La Ventaja del "Magnetrón": Por Qué el Campo Magnético es Crítico

La adición de un campo magnético es lo que transforma la pulverización catódica estándar en la pulverización catódica por magnetrón, mucho más efectiva. Los imanes se colocan típicamente detrás del blanco.

Atrapar Electrones para Máxima Eficiencia

El campo magnético está configurado para ser paralelo a la superficie del blanco. Este campo atrapa a los electrones ligeros, forzándolos a un camino espiral, o cicloidal, cerca del blanco.

Sin el campo magnético, los electrones escaparían rápidamente hacia el ánodo. Al atraparlos, su longitud de trayectoria aumenta en órdenes de magnitud.

Creación de un Plasma Más Denso y Localizado

A medida que estos electrones atrapados giran en espiral cerca del blanco, sus posibilidades de colisionar e ionizar átomos de argón neutros aumentan drásticamente.

Esta acción crea un plasma muy denso y autosostenible concentrado directamente frente al blanco, justo donde más se necesita. Esta es la razón fundamental de la alta eficiencia de la técnica.

El Resultado: Deposición Más Rápida y Fría

El plasma denso conduce a una tasa mucho mayor de bombardeo iónico sobre el blanco. Esto resulta en tasas de deposición significativamente más rápidas.

Además, debido a que los electrones energéticos están confinados cerca del blanco, el sustrato queda protegido del bombardeo excesivo de electrones. Esto mantiene el sustrato más frío, haciendo que el proceso sea ideal para recubrir materiales sensibles al calor como plásticos y polímeros.

Comprensión de las Compensaciones y Parámetros Clave

Aunque es potente, la pulverización catódica por magnetrón es un proceso complejo con consideraciones importantes.

Control del Proceso y Repetibilidad

La calidad de la película final —su densidad, adhesión y tensión— depende en gran medida del control preciso sobre parámetros como la presión del gas, el voltaje, la corriente y la fuerza y forma del campo magnético.

Erosión en "Pista de Carreras"

El campo magnético que confina el plasma no es perfectamente uniforme. Esto provoca que el blanco se erosione más rápidamente en un área específica, a menudo en un patrón ovalado o de "pista de carreras". Esto puede afectar la estabilidad del proceso y significa que no todo el material del blanco se utiliza de manera eficiente.

Requisitos del Material del Blanco

En su forma más común, la pulverización catódica por magnetrón de Corriente Continua (CC), el material del blanco debe ser eléctricamente conductor. Para depositar materiales aislantes o cerámicos, se requiere una variación más compleja llamada pulverización catódica de Radiofrecuencia (RF).

Tomar la Decisión Correcta para su Aplicación

Puede aprovechar la pulverización catódica por magnetrón para una amplia gama de aplicaciones al comprender sus beneficios principales.

- Si su enfoque principal es la precisión y la densidad: Esta técnica es ideal para crear recubrimientos ópticos de alta calidad, capas protectoras duras y películas con propiedades eléctricas específicas.

- Si su enfoque principal es la velocidad y el rendimiento: Las altas tasas de deposición hacen de la pulverización catódica por magnetrón una opción preferida para la metalización en las industrias de semiconductores y electrónica.

- Si su enfoque principal es el recubrimiento de materiales sensibles: La naturaleza a baja temperatura del proceso permite depositar películas de alto rendimiento sobre polímeros, sustratos flexibles y otros materiales que no pueden soportar altas temperaturas.

En última instancia, la pulverización catódica por magnetrón proporciona un nivel excepcional de control sobre el crecimiento de películas delgadas a nivel atómico.

Tabla de Resumen:

| Característica Clave | Descripción | Beneficio |

|---|---|---|

| Campo Magnético | Atrapa electrones cerca del blanco. | Crea un plasma denso para una deposición más rápida y eficiente. |

| Proceso a Baja Temperatura | El sustrato está protegido del calor excesivo. | Ideal para recubrir materiales sensibles al calor como los plásticos. |

| Películas de Alta Calidad | Produce recubrimientos densos, uniformes y bien adheridos. | Excelente para aplicaciones ópticas, protectoras y electrónicas. |

| Materiales Versátiles | Puede depositar metales, aleaciones y cerámicas (con pulverización catódica RF). | Adecuado para una amplia gama de necesidades industriales y de investigación. |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de precisión? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica por magnetrón, para satisfacer las exigentes necesidades de los laboratorios de investigación y producción. Nuestras soluciones ofrecen el control, la uniformidad y la fiabilidad necesarios para sus aplicaciones más críticas. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos específicos de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es la nueva tecnología de deposición química de vapor? Innovaciones en pureza, control y rendimiento

- ¿Cómo contribuye una válvula de aguja al control del flujo de precursores en un sistema ALD? Recubrimiento en Polvo de Precisión Explicado

- Describe la estructura de una cámara de proceso utilizada para CVD de plasma de alta densidad (HDP-CVD)? Características clave de diseño explicadas

- ¿Qué es la deposición química de vapor de CNT? Una guía para la síntesis escalable y controlada de nanotubos

- ¿Qué gas se utiliza en el proceso CVD? Desbloqueando las mezclas de gases precisas para películas delgadas superiores

- ¿Cuál es la ventaja del LPCVD sobre el APCVD? Lograr una uniformidad y conformidad de película superiores

- ¿Cuál es la diferencia entre los semiconductores CVD y PVD? Una guía para elegir el proceso de película delgada adecuado

- ¿Cómo se sintetiza el grafeno en un proceso CVD? Desbloquee la producción de grafeno de alta calidad y gran superficie