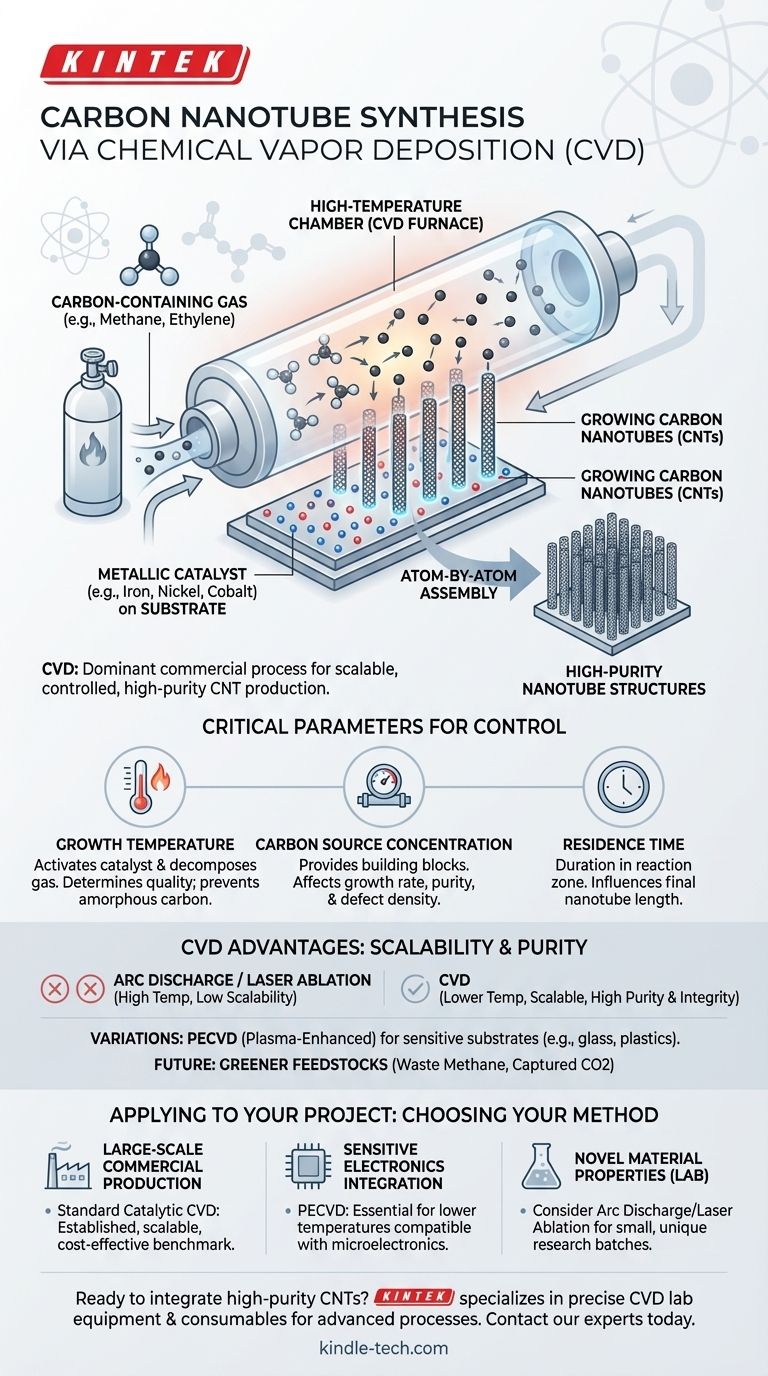

En resumen, la síntesis de nanotubos de carbono mediante Deposición Química de Vapor (CVD) es un proceso en el que se introduce un gas que contiene carbono en una cámara de alta temperatura, lo que provoca su descomposición. Con la ayuda de un catalizador metálico, los átomos de carbono se reensamblan en un sustrato, creciendo hasta formar estructuras de nanotubos de alta pureza. Este método se ha convertido en el proceso comercial dominante debido a su escalabilidad y control.

Aunque existen métodos más antiguos como la ablación láser y la descarga de arco, la CVD es el estándar industrial para producir nanotubos de carbono. Su valor radica en el uso de un catalizador para permitir el crecimiento a temperaturas más bajas, lo que proporciona el control preciso necesario para una producción a gran escala y de alta calidad.

Cómo funciona la CVD para los nanotubos de carbono

En esencia, la CVD es un proceso de fabricación "de abajo hacia arriba" (bottom-up). Construye materiales átomo por átomo a partir de un estado gaseoso sobre una superficie sólida, ofreciendo un control excepcional sobre la estructura y pureza del producto final.

El principio fundamental

El proceso implica hacer fluir un gas precursor (la fuente de carbono) sobre un sustrato preparado dentro de un horno. La alta temperatura proporciona la energía necesaria para romper los enlaces químicos del gas, liberando átomos de carbono.

El papel crítico del catalizador

Para la síntesis de CNT (nanotubos de carbono), este proceso es casi siempre CVD catalítica. Primero se deposita una capa delgada de partículas de catalizador metálico, como hierro, níquel o cobalto, sobre el sustrato.

Estas nanopartículas catalíticas sirven para dos propósitos. Reducen drásticamente la temperatura requerida para descomponer el gas de carbono y actúan como la "semilla" o sitio de nucleación a partir del cual comienza a crecer el nanotubo.

La fuente de carbono y el entorno de crecimiento

Las fuentes comunes de carbono son gases hidrocarburos como el metano, el etileno o el acetileno. Toda la reacción tiene lugar en una atmósfera controlada, generalmente un horno de tubo de cuarzo calentado a varios cientos de grados Celsius.

Los parámetros críticos que debe controlar

La calidad, longitud y diámetro finales de los nanotubos de carbono no son accidentales. Son el resultado directo de gestionar cuidadosamente los parámetros clave del proceso CVD.

Temperatura de crecimiento

La temperatura es posiblemente el factor más crítico. Influye directamente en la actividad del catalizador y en la velocidad de descomposición del gas de carbono. Una temperatura incorrecta puede provocar un crecimiento de mala calidad o la formación de carbono amorfo no deseado en lugar de nanotubos estructurados.

Concentración de la fuente de carbono

La concentración del gas que contiene carbono debe ajustarse con precisión. Muy poco gas da como resultado un crecimiento lento o inexistente, mientras que demasiado puede saturar el catalizador, lo que provoca defectos y menor pureza.

Tiempo de residencia

Esto se refiere a la cantidad de tiempo que el gas precursor pasa en la zona de reacción caliente. El tiempo de residencia afecta la longitud de los nanotubos; tiempos más largos generalmente producen tubos más largos, pero hasta un punto en el que la desactivación del catalizador o las reacciones secundarias se convierten en un problema.

Comprender las compensaciones: CVD frente a otros métodos

Aunque la CVD es el método líder, comprender sus ventajas en contexto es clave para apreciar su papel en la nanotecnología.

La ventaja de la escalabilidad y la pureza

Los métodos tradicionales como la descarga de arco y la ablación láser pueden producir CNTs de muy alta calidad, pero operan a temperaturas extremadamente altas y son difíciles de escalar para la producción industrial. La capacidad de la CVD para funcionar a temperaturas más bajas y en formato continuo o por lotes grandes la convierte en el proceso comercial preferido.

Además, la CVD es valorada por su capacidad para producir materiales con mayor pureza e integridad estructural en comparación con muchas otras técnicas de recubrimiento o síntesis.

Variaciones para necesidades específicas

Existen versiones especializadas del proceso, como la Deposición Química de Vapor Asistida por Plasma (PECVD). La PECVD utiliza un campo eléctrico para crear plasma, lo que ayuda a descomponer el gas a temperaturas aún más bajas. Esto permite que los CNT crezcan directamente sobre sustratos sensibles como vidrio o plásticos.

El futuro: materias primas más ecológicas

La investigación emergente se centra en hacer que el proceso CVD sea más sostenible. Esto incluye el uso de materias primas de desecho como el metano de la pirólisis o incluso la captura de dióxido de carbono mediante electrólisis y su uso como fuente de carbono.

Cómo aplicar esto a su proyecto

Su elección del método de síntesis depende totalmente de su objetivo final. Comprender las fortalezas de la CVD y sus variantes le permite alinear su enfoque con sus requisitos técnicos.

- Si su enfoque principal es la producción comercial a gran escala: La CVD catalítica estándar es el punto de referencia establecido, escalable y rentable de la industria.

- Si su enfoque principal es la integración con electrónica sensible: La PECVD es la tecnología esencial, ya que permite el crecimiento de CNT a temperaturas más bajas compatibles con el procesamiento de microelectrónica.

- Si su enfoque principal es explorar propiedades de materiales novedosas en un laboratorio: Aunque la CVD es un candidato sólido, la descarga de arco o la ablación láser podrían considerarse para crear lotes pequeños y únicos para investigación fundamental.

Dominar los principios de la CVD le permite diseñar con precisión las propiedades de los nanotubos de carbono para la próxima generación de materiales y dispositivos avanzados.

Tabla de resumen:

| Parámetro | Función en la síntesis CVD | Impacto en los CNT |

|---|---|---|

| Temperatura de crecimiento | Activa el catalizador y descompone el gas de carbono | Determina la calidad, previene el carbono amorfo |

| Concentración de la fuente de carbono | Proporciona los bloques de construcción para el crecimiento del nanotubo | Afecta la velocidad de crecimiento, la pureza y la densidad de defectos |

| Tiempo de residencia | Duración en que el gas permanece en la zona de reacción | Influye en la longitud final de los nanotubos |

| Catalizador (Fe, Ni, Co) | Reduce la temperatura de reacción y actúa como semilla | Controla el sitio de nucleación y el inicio del crecimiento |

¿Listo para integrar nanotubos de carbono de alta pureza en su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos CVD avanzados. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para la síntesis escalable y el crecimiento controlado. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio en nanotecnología y ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD