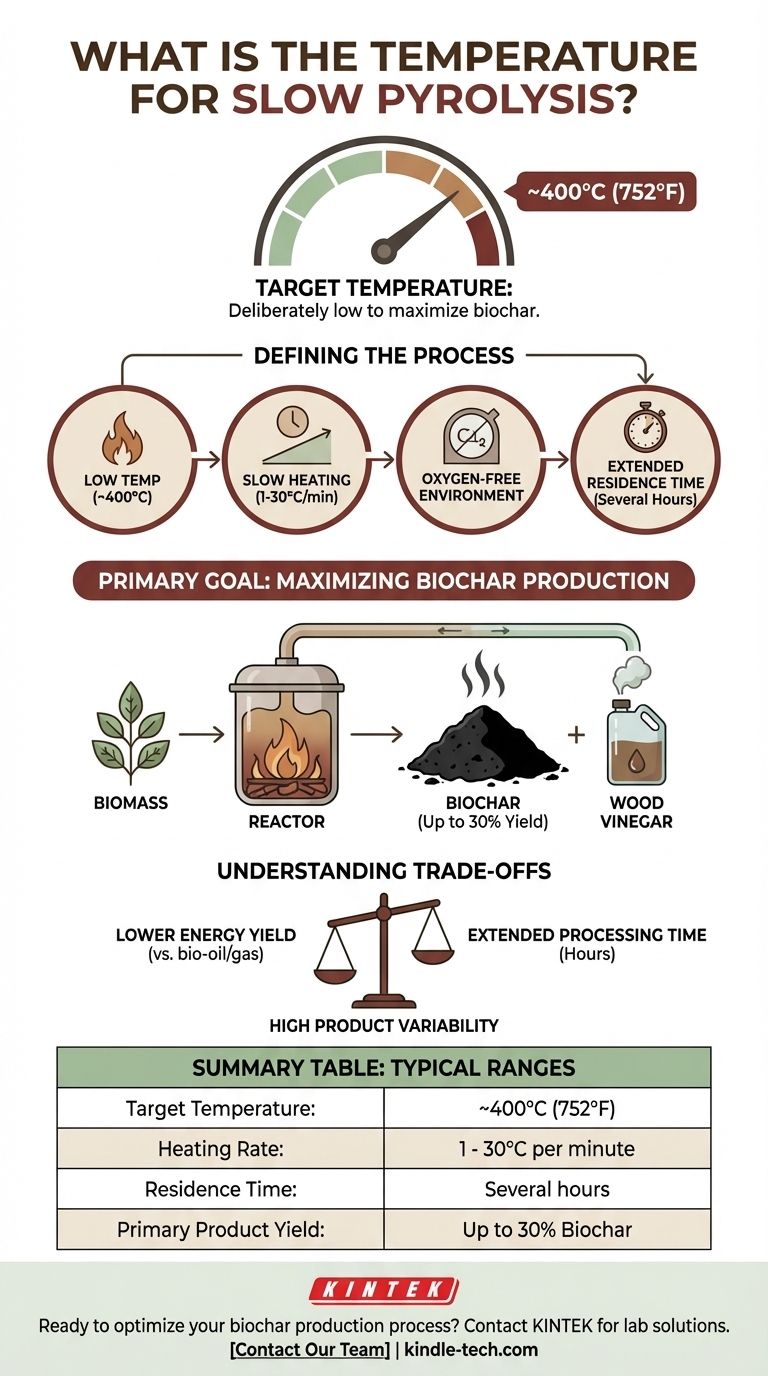

En la pirólisis lenta, la temperatura objetivo para la descomposición es típicamente alrededor de 400°C (752°F). Esta temperatura relativamente baja, combinada con una velocidad de calentamiento lenta y un tiempo de procesamiento prolongado, se elige deliberadamente para maximizar la producción de un producto sólido rico en carbono conocido como biocarbón, en lugar de líquidos o gases.

El principio central de la pirólisis lenta es usar una temperatura más baja (alrededor de 400°C) y tiempos de residencia extendidos para favorecer intencionalmente la creación de biocarbón sólido sobre los líquidos y gases volátiles que se priorizan en los métodos de pirólisis de mayor temperatura.

¿Qué define el proceso de pirólisis lenta?

La pirólisis lenta es un método específico de descomposición térmica caracterizado por un conjunto único de condiciones de operación diseñadas para lograr un resultado muy particular. No se trata simplemente de calentar un material, sino de controlar ese calor para dictar el producto final.

El papel crítico de la baja temperatura

El proceso opera en el extremo inferior del espectro de pirólisis, generalmente alrededor de 400°C. Esta temperatura es lo suficientemente alta como para descomponer los polímeros orgánicos complejos en la biomasa como la celulosa y la lignina, pero no es tan extrema como para fracturarlos violentamente en gases y aerosoles volátiles. Esta descomposición controlada es clave para preservar una estructura de carbono sólida.

Una velocidad de calentamiento deliberadamente lenta

La velocidad de calentamiento se gestiona cuidadosamente, típicamente entre 1 y 30°C por minuto. Este aumento gradual de la temperatura asegura que la biomasa se descomponga de manera uniforme y suave. A diferencia del choque térmico de la pirólisis rápida, este proceso de "cocción" lenta le da al material tiempo para carbonizarse completamente, maximizando el residuo sólido.

Un ambiente libre de oxígeno

Como todos los procesos de pirólisis, este ocurre en un ambiente con oxígeno limitado o sin oxígeno. Este es el requisito fundamental que separa la pirólisis de la combustión (quema). Sin oxígeno, la biomasa se descompone térmicamente en nuevos productos en lugar de simplemente quemarse en cenizas y gases de combustión.

El objetivo principal: Maximizar la producción de biocarbón

Las condiciones específicas de la pirólisis lenta se eligen con un objetivo principal en mente: producir el mayor rendimiento posible de carbón sólido de alta calidad.

Priorizando los sólidos sobre los líquidos y gases

La combinación de baja temperatura y calentamiento lento minimiza la producción de compuestos volátiles. Si bien inevitablemente se producen algunos gases y líquidos, el proceso está optimizado para producir hasta un 30% de biocarbón en peso a partir de la materia prima seca inicial. El biogás producido a menudo se captura y se quema para proporcionar la energía necesaria para mantener la reacción.

Los productos resultantes: Biocarbón y vinagre de madera

Las dos salidas principales de este proceso son distintas y valiosas. El producto principal es el biocarbón (o biocarbón vegetal), un sólido estable y rico en carbono. El producto secundario es el vinagre de madera (ácido piroleñoso), un líquido acuoso condensado de los vapores limitados producidos durante el proceso.

Comprendiendo las compensaciones

Elegir la pirólisis lenta conlleva un claro conjunto de ventajas y desventajas directamente relacionadas con sus parámetros operativos.

Menor rendimiento energético

Si el objetivo es producir energía, la pirólisis lenta es ineficiente. No está diseñada para maximizar la creación de bio-aceite denso en energía o gas de síntesis inflamable. La mayor parte del carbono y el potencial energético permanecen encerrados dentro del biocarbón sólido.

Tiempo de procesamiento extendido

Como su nombre lo indica, el proceso es lento. El tiempo de residencia de la materia prima dentro del reactor puede durar varias horas. Esto afecta significativamente el rendimiento total de una instalación en comparación con la pirólisis rápida, que puede completar su reacción en segundos.

Alta variabilidad del producto

Las propiedades finales del biocarbón dependen en gran medida de la materia prima específica utilizada y de las condiciones precisas del proceso. Esto puede dificultar la producción de un producto consistentemente uniforme, lo cual es una consideración crítica para desarrollar aplicaciones de mercado estables.

Tomando la decisión correcta para su objetivo

Para determinar si la pirólisis lenta es el enfoque correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es producir biocarbón de alta calidad para enmienda del suelo o secuestro de carbono: La pirólisis lenta es el método ideal debido a su rendimiento y calidad sólidos inigualables.

- Si su enfoque principal es generar biocombustibles líquidos (bio-aceite) o gas de síntesis para energía: Debe investigar la pirólisis rápida o la gasificación, que utilizan temperaturas más altas para maximizar estos productos volátiles.

En última instancia, la pirólisis lenta es un proceso centrado en el material, elegido cuando el producto de carbono sólido en sí mismo es el resultado más valioso.

Tabla resumen:

| Parámetro | Rango típico para pirólisis lenta |

|---|---|

| Temperatura objetivo | ~400°C (752°F) |

| Velocidad de calentamiento | 1 - 30°C por minuto |

| Tiempo de residencia | Varias horas |

| Rendimiento del producto principal | Hasta 30% de biocarbón (en peso) |

¿Listo para optimizar su proceso de producción de biocarbón?

Elegir el método de pirólisis adecuado es fundamental para lograr sus objetivos de producto. Los expertos de KINTEK se especializan en proporcionar equipos de laboratorio robustos y consumibles para la investigación y el desarrollo de la pirólisis.

Ya sea que esté ampliando la producción de biocarbón o necesite un control preciso de la temperatura para sus experimentos, nuestras soluciones están diseñadas para satisfacer las exigentes necesidades de los profesionales de laboratorio.

Contacte a nuestro equipo hoy para discutir cómo KINTEK puede apoyar su aplicación específica de pirólisis y ayudarle a lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada