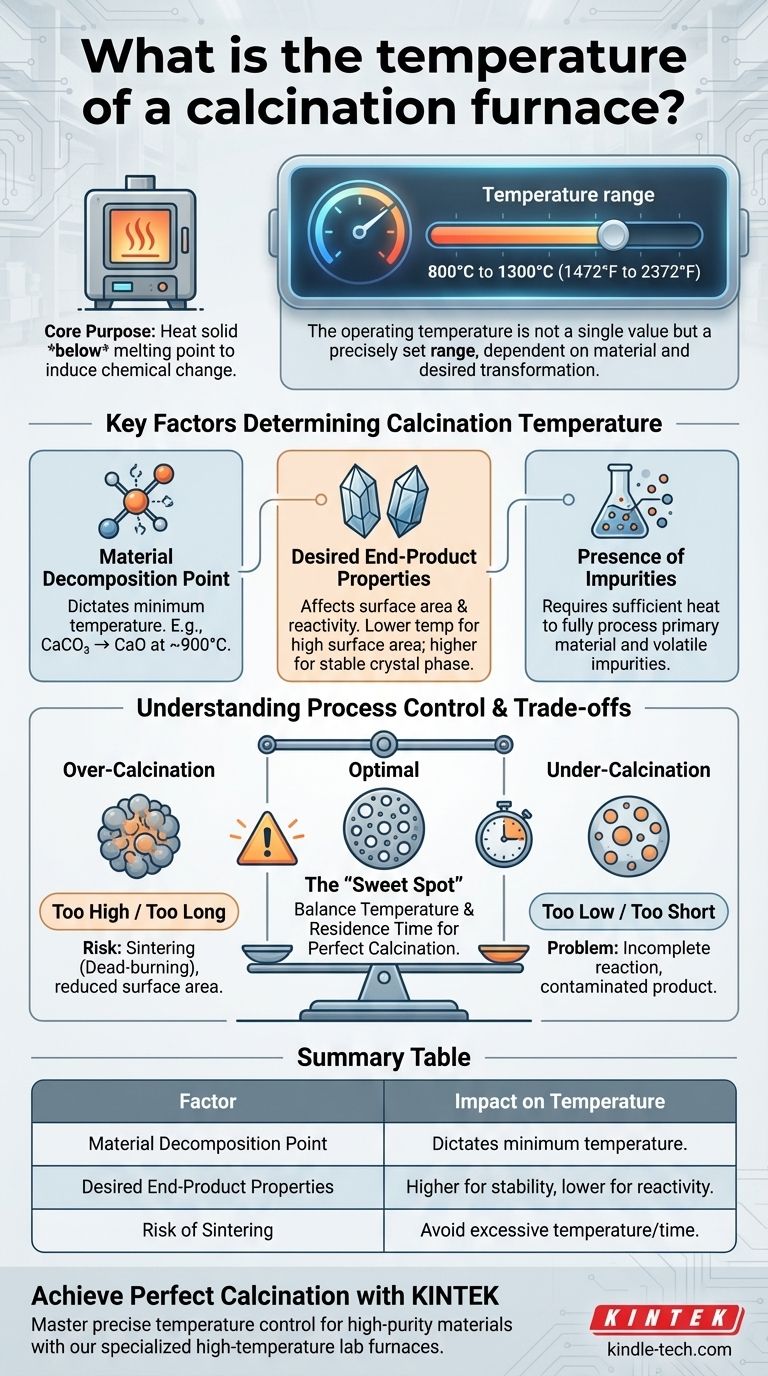

La temperatura de operación de un horno de calcinación no es un valor único, sino que se establece con precisión dentro de un rango típico de 800°C a 1300°C (1472°F a 2372°F). Esta temperatura se selecciona cuidadosamente en función del material específico que se procesa y la transformación química o física deseada.

El propósito principal de la calcinación es calentar un material a una temperatura específica por debajo de su punto de fusión para inducir un cambio químico. Por lo tanto, la temperatura "correcta" está dictada enteramente por el punto de descomposición de la sustancia y las propiedades deseadas en el producto final.

¿Qué es la Calcinación? Una Introducción a la Descomposición Térmica

La calcinación es un proceso fundamental de tratamiento térmico utilizado en industrias como la producción de cemento, el procesamiento de minerales y la fabricación de catalizadores. Comprender sus principios básicos es clave para controlar el resultado.

El Principio Fundamental: Calor Sin Fusión

La característica definitoria de la calcinación es calentar un material sólido a una alta temperatura sin permitir que se fusione o se derrita.

El objetivo es proporcionar suficiente energía térmica para romper los enlaces químicos y desencadenar una reacción, alterando fundamentalmente la composición del material.

Impulsando el Cambio Químico

La función principal de la calcinación es provocar la descomposición térmica. Esto a menudo implica la eliminación de un componente específico del material.

Ejemplos comunes incluyen:

- Eliminación del agua de cristalización (deshidratación).

- Expulsión de dióxido de carbono (CO₂) de carbonatos, como la conversión de piedra caliza en cal.

- Eliminación de otros compuestos orgánicos volátiles o compuestos de azufre.

Logrando la Transformación Física

Más allá del cambio químico, la calcinación también se utiliza para alterar las propiedades físicas de un material.

Esto puede implicar cambiar la estructura cristalina (transformación de fase) o aumentar la porosidad y el área superficial de un material, lo cual es crítico para aplicaciones como catalizadores y adsorbentes.

Factores Clave que Determinan la Temperatura de Calcinación

El amplio rango de 800°C a 1300°C existe porque diferentes materiales y objetivos exigen diferentes condiciones. La temperatura es una variable cuidadosamente controlada, no una configuración arbitraria.

Punto de Descomposición del Material

Este es el factor más crítico. Cada compuesto tiene una temperatura específica a la que se descompondrá.

Por ejemplo, el carbonato de calcio (CaCO₃) comienza a descomponerse rápidamente en óxido de calcio (CaO) y dióxido de carbono (CO₂) a aproximadamente 900°C. Para producir cal, el horno debe operar a esta temperatura o por encima de ella.

Propiedades Deseadas del Producto Final

Incluso para el mismo material, la temperatura final de calcinación afecta las propiedades del producto final.

Una calcinación a baja temperatura podría producir un material con una mayor área superficial y una mayor reactividad química. Por el contrario, podría ser necesaria una temperatura más alta para lograr una fase cristalina específica y estable.

Presencia de Impurezas

La composición de la materia prima, incluidas las impurezas, puede influir en la temperatura requerida. El proceso debe suministrar suficiente calor para asegurar que tanto el material primario como cualquier impureza volátil no deseada se procesen completamente.

Comprendiendo las Ventajas y Desventajas y el Control del Proceso

Lograr la calcinación perfecta requiere un equilibrio delicado. Desviaciones menores en la temperatura pueden conducir a problemas significativos con el producto final.

El Riesgo de Sobrecalcinación (Sinterización)

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, las partículas del material pueden comenzar a fusionarse en un proceso llamado sinterización.

La sinterización reduce drásticamente el área superficial y la reactividad del material, una condición a menudo llamada "quemado muerto". Este es un modo de falla común que produce un producto de baja calidad o inutilizable.

El Problema de la Subcalcinación

Si la temperatura es demasiado baja o el tiempo de procesamiento es demasiado corto, la reacción química será incompleta.

Esto da como resultado un producto final contaminado con el material de alimentación original sin reaccionar, lo que no cumple con las especificaciones de pureza.

Temperatura vs. Tiempo de Residencia

La temperatura no es la única variable. La cantidad de tiempo que el material pasa en la zona caliente del horno, conocida como tiempo de residencia, es igualmente importante.

Un proceso podría lograr una calcinación completa a una temperatura más baja utilizando un tiempo de residencia más largo, lo que a veces puede ser una estrategia para evitar la sinterización mientras se asegura una reacción completa.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la temperatura óptima del horno es una cuestión de definir el objetivo de su proceso. Su objetivo dicta sus parámetros de operación.

- Si su enfoque principal es producir un material altamente reactivo: Es probable que opere en el extremo inferior del rango de descomposición del material para preservar el área superficial máxima y evitar la sinterización.

- Si su enfoque principal es asegurar la descomposición completa y la pureza: Es posible que deba operar a una temperatura moderada por encima del punto de descomposición, equilibrando la completitud con el riesgo de sinterización.

- Si su enfoque principal es lograr una fase cristalina específica: La temperatura estará dictada con precisión por la fase objetivo, a menudo requiriendo un control muy estricto en un punto específico dentro del rango de calcinación.

En última instancia, dominar la calcinación proviene de comprender que la temperatura es la herramienta que utiliza para controlar con precisión la forma y función final de su material.

Tabla Resumen:

| Factor | Impacto en la Temperatura | Ejemplo |

|---|---|---|

| Punto de Descomposición del Material | Dicta la temperatura mínima requerida para la reacción. | El CaCO₃ se descompone en CaO a ~900°C. |

| Propiedades Deseadas del Producto Final | Temperaturas más altas pueden reducir la reactividad; temperaturas más bajas preservan el área superficial. | Un catalizador necesita una gran área superficial (temperatura más baja). |

| Riesgo de Sinterización | La temperatura excesiva provoca la fusión de partículas, arruinando la calidad del producto. | La sobrecalcinación conduce al "quemado muerto". |

Logre una Calcinación Perfecta con KINTEK

Dominar el control preciso de la temperatura de su proceso de calcinación es clave para producir materiales de alta pureza y reactivos. Ya sea que esté desarrollando catalizadores, procesando minerales o fabricando cerámicas avanzadas, el horno adecuado marca la diferencia.

KINTEK se especializa en hornos de laboratorio de alta temperatura diseñados para aplicaciones de calcinación exigentes. Nuestros equipos ofrecen el calentamiento uniforme y el control preciso de la temperatura que necesita para evitar la subcalcinación y prevenir la sinterización destructiva.

Permítanos ayudarle a optimizar su procesamiento térmico:

- Seleccione el horno adecuado para su material específico y rango de temperatura (800°C a 1300°C+).

- Asegure la descomposición completa y logre sus fases cristalinas objetivo.

- Mejore la calidad y consistencia de su producto con equipos confiables y duraderos.

Contacte a nuestros expertos térmicos hoy para discutir sus requisitos de calcinación y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura